ОСОБЕННОСТИ ПРОПИТКИ ДРЕВЕСИНЫ АНТИСЕПТИКОМ УЛТАН

Беленков Д.А., Левинский Ю.Б., Стенина

Е.И.

(УГЛТУ, г. Екатеринбург, РФ)

FEATURES OF IMPREGNATION OF WOOD

ANTISEPTIC TANK ULTAN

Защита древесины от поражения ее

дереворазрушающими грибами является одной из важнейших задач, квалифицированное

решение которой обеспечит повышение качества и надежности любых деревянных

изделий, материалов и конструкций. Для того, чтобы

изыскать наиболее эффективные средства и способы защитной обработки, следует

учитывать многообразные проявления воздействий дереворазрушающих и

деревоокрашивающих грибов на структуру древесины, зависимость активности этих

воздействий от факторов среды, состояния материала и т.п.

Поскольку грибы являются живыми

микроорганизмами, и для их развития,

размножения и длительного существования необходимы благоприятные

температурно-влажностные условия, то для обеспечения сохранности древесины используют

атмосферную или камерную сушку. Однако, дальнейшее применение деревянных

изделий, например, в строительстве, часто возвращает древесину в зону риска биопоражения.

В этой связи единственно верным технологическим

решением является защита древесины специальными химическими веществами, которые

губительно действуют на разрушителей древесины, но при этом должны быть безопасны для людей и окружающей среды.

За последние годы на российском рынке защитных средств появилось огромное количество предложений со стороны как зарубежных, так и отечественных производителей. В настоящее время предлагаются к применению разнообразные виды водорастворимых антисептических и огнебиозащитных средств. Широко представлены пленкообразующие защитно-декоративные составы, как на органических растворителях, так и на водной основе. Разработанный в УЛТИ проф. Беленковым Д. А. совместно с учеными института химии АН, водорастворимый трудновымываемый антисептик УЛТАН считается одним из лучших по защищающей способности препаратов, т.к. обеспечивает защиту от всех видов биоразрушителей, в том числе от домовых грибов, что подтверждено соответствующими полигонными испытаниями.

Директива Еврокомиссии, принятая в

2003 году, ограничивает применение древесины, обработанной антисептиками с

содержанием мышьяка. Поэтому такая древесина

может применяться только в качестве:

– строительной древесины, используемой в общественных зданиях и в сельском хозяйстве;

– в конструкциях мостов, фарватеров, водоспусков, причалов и др., а также для речных и морских объектов;

– шумовых барьеров вдоль автодорог и других источников шума;

– противолавинных заграждений, заборов и барьеров вдоль дорог; ограждений вокруг животноводческих ферм (кроме ферм для грызунов, оленей и др. животных, которые могут грызть древесину);

– систем землеудержания; энергетических и телеграфных столбов, шпал.

Таким образом, область применения

препаратов группы ССА, по-прежнему, обширная.

Согласно действующему законодательству, защитные средства для древесины (за исключением огнезащитных) не входят в перечень товаров, подлежащих обязательной сертификации. На такие товары могут быть выданы сертификаты соответствия по добровольной системе. Однако, на древесину, пропитанную антисептиком УЛТАН, имеется соответствующий документ, подтверждающий, что она экологически «чистая», что является крайне привлекательным для потенциальных потребителей.

Рабочий раствор УЛТАНа имеет кислую реакцию рН 1,5 – 2,0 и относится ко 2 классу опасности, т.к. в состав антисептика (ТУ 2157 – 368 – 107 – 98) входят соединения шестивалентного хрома в виде бихроматов натрия (калия) – Na2Cr2O7 * 2H2O (K2Cr2O7) и пятивалентного мышьяка в виде мышьяковой кислоты – H3AsO4. При этом все его составляющие компоненты находятся в растворенном состоянии. При введении в древесину данного антисептика происходит активная реакция с веществами древесины, в результате которой через 8 часов при температуре 15 - 20ºС образуются нерастворимые в воде соединения арсенатов меди и трехвалентного хрома, а рН раствора смещается в нейтральную сторону. Из-за проходящих химических реакций древесина не должна находиться в пропиточном растворе более 1 часа, поэтому из всех способов пропитки предпочтительным является автоклавный.

В

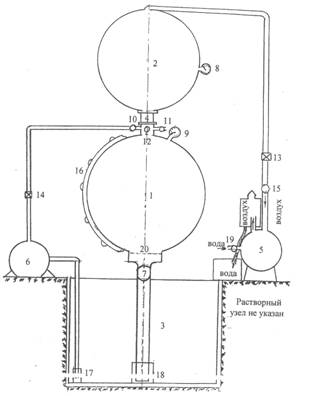

Рисунок 1– Схема пропиточной установки УГЛТУ:

1- пропиточная камера (автоклав);

2 - вакуумный ресивер; 3 - емкость для

пропиточного раствора; 4 - вакуумный затвор; 5 - водокольцевой насос; 6 - гидронасос; 7 - кран запуска и выпуска раствора; 8 - вакууметр;

9 - мановакууметр; 10 - кран, соединяющий гидронасос с автоклавом; 11 - кран, соединяющий автоклав с

атмосферой; 12 - вентиль вакуумного затвора; 13 - обратный клапан вакуумного

насоса; 14 - обратный клапан гидронасоса; 15 -

кран водокольцевого насоса

В отличие от других устройств эта установка позволяет очень быстро (в течение нескольких секунд) создать по всему объему заполненного заготовками автоклава разряжение в 0,08 МПа. Кроме того, она имеет низкое энергопотребление (1 кВт/ч на 1м3).

На первых секундах вакуумирования на установке УГЛТА (рисунок 2) происходит пневмовзрыв, что, предположительно, должно привести к повышению проницаемости древесины и, как следствие, ее пропитываемости. Чем быстрее создан глубокий вакуум, тем выше в последствии проницаемость древесины.

Рисунок 2. График режима пропитки по

способу «Ваукуум-давление»:

1 – создание вакуума; 2 – выдержка древесины в вакууме; 3 – создание гидродавления; 4– сброс гидродавления до атмосферного; 5 – выгрузка образцов,

удаление раствора

Целью первой части исследовательской работы явилось изучение влияния длительности стадии вакуумирования на степень поглощения раствора антисептика образцами из легкопропитываемой (березовой), умереннопропитываемой (кленовой) и труднопропитываемой (еловой) древесины, а также определение влияния длительности создания вакуума на поглощение раствора антисептика заготовками по способу «Вакуум – атмосферное давление».

Результаты исследований показали, что в режиме пропитки легкопропитываемых пород можно существенно сократить время выдержки заготовок под «мокрым» вакуумом, т.к. максимальное поглощение антисептика древесиной достигалось уже на 10-ой минуте выдержки под вакуумом как при быстром (за 10 сек.), так и при постепенном создании вакуума (за 10 мин).

При пропитке умереннопропитываемых пород результаты существенно отличались в зависимости от длительности создания вакуума в автоклаве. Так максимальное поглощение достигается на 20-ой минуте выдержки под вакуумом при «мгновенном» создании вакуума и на 40-ой минуте при постепенном обеспечении разряжения, но в этом случае не происходит их глубокая пропитка.

По результатам исследований особенностей пропитки труднопропитываемой древесины можно сделать следующие выводы:

1. Наибольшее поглощение образцов ели обеспечивается на 20-ой минуте при выдержке под вакуумом, созданным за 10 с (12,87 кг/м3 при пропитке только с боковой поверхности).

2. При постепенном создании вакуума наибольшее поглощение обеспечивается при выдержке под вакуумом также в течение 20 минут, но величина поглощения значительно меньше, чем при мгновенном вакууме (3,0692 кг/м3).

Таким образом, время создания вакуума существенно влияет на пропитку древесины, особенно, умеренно- и труднопропитываемых пород. При одинаковых значениях продолжительности выдержки под вакуумом значения поглощения могут отличаться в 4 раза.

Принято считать, что способом «Вакуум-давление» следует пропитывать сухую древесину, и чем меньше предпропиточная влажность древесины, тем эффективность пропитки будет выше. Но практика показала, что этот способ применим для консервирования антисептиком УЛТАН как сухой (влажностью до 30%) древесины, так и свежесрубленной. Учитывая, что в последней остается до 40% пор, занятых воздухом, а также тот момент, что антисептик фиксируется в древесине в течение 7 дней, можно предположить, что на протяжение этого срока он будет диффундировать в более глубокие слои древесины, обеспечивая тем самым консервирование древесины с достаточно высоким поглощением.

Всю проделанную исследовательскую работу по проверке данного предположения проводили в 2 цикла. Первый цикл – когда пропитывались антисептиком УЛТАН образцы из заболони сосны, второй цикл - пропитывались образцы из ядра сосны. Исследования проводились при создании вакуума в течение 10 сек. При этом значение разряжения составляло для легкопропитываемой заболони сосны 0,06 МПа, а для умереннопропитываемого ядра сосны 0,08 МПа. Результаты экспериментов приведены в таблицах 1, 2.

Таблица 1 – Показатели качества пропитки заболони сосны различной влажности

|

Параметры эксперимента |

Продолжительность

выдержки под вакуумом, мин

|

Глубина пропитки, мм

|

|||

|

10 |

20 |

30 |

40 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Поглощение при влажности образцов 8-12%, кг/м3 |

1,334 |

3,242 |

2,59 |

3,37 |

более 1 |

|

Поглощение при влажности образцов 50-55%, кг/м3 |

2,912 |

4,154 |

2,98 |

2,496 |

более 1 |

|

Поглощение при влажности образцов 60-67%, кг/м3 |

2,64 |

3,148 |

2,534 |

3,136 |

более 1 |

Таблица 2 – Показатели качества пропитки ядра сосны различной влажности

|

Параметры эксперимента |

Продолжительность выдержки под вакуумом, мин

|

Глубина

пропитки, мм

|

|||

|

10 |

20 |

30 |

40 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Поглощение при влажности образцов 8-12%, кг/м3 |

1,334 |

3,242 |

2,59 |

3,37 |

более 1 |

|

Поглощение при влажности образцов 50-55%, кг/м3 |

2,912 |

4,154 |

2,98 |

2,496 |

более 1 |

|

Поглощение при влажности образцов 60-67%, кг/м3 |

2,64 |

3,148 |

2,534 |

3,136 |

более 1 |

На основании проделанной работы можно сделать вывод, что при автоклавной пропитке антисептиком УЛТАН, предпропиточная влажность древесины существенного влияния на качество пропитки не оказывает.

Проведенные исследования позволяют скорректировать режимы пропитки легко-, умеренно- и труднопропитываемой древесины антисептиком УЛТАН на автоклавной установке УГЛТУ, обоснованно сократив его, снизив энергопотребление, повысив производительность процесса и, как следствие, снизив себестоимость пропитанной древесины.