ОПРЕДЕЛЕНИЕ

ВЛИЯЮЩИХ НА СИЛОВЫЕ ПОКАЗАТЕЛИ ОСНОВНЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ НА

ФРЕЗЕРНО-БРУСУЮЩИХ СТАНКАХ

Раповец В.В., Бурносов Н. В. (БГТУ, г. Минск, РБ) dosy@bstu.unibel.by

Definition of parameters of

cutting proccess on the milling-bar machine tools influencing power parametrs

Совершенствование

фрезерно-брусующих станков требует проведения специальных исследовательских

работ, направленных на улучшение процесса переработки тонкомерных бревен с

заданной производительностью и получением пилопродукции

(брус и технологическая щепа) необходимого качества. При этом следует

учитывать различные факторы, влияющие на процесс резания [1].

Среди

этих факторов можно выделить производительность, размерно-качественные характеристики

щепы и пласти бруса в зависимости от параметров

режущего инструмента. Это взаимосвязанные факторы. Они определяют во многом

технико-экономическую эффективность процесса переработки тонкомерных бревен

[2].

Вопросы

обработки древесины спиральными двухлезвенными

фрезами (конструкция БТИ) недостаточно тщательно изучены как в силовом, так и в качественном отношениях. Ведь для резания

технологической щепы необходим один режим, а для формирования качественной

пласта бруса – уже другой, несколько отличающийся от первого режима. К тому же

весь этот процесс сопровождается значительными ударными нагрузками, затрудняющими

измерение силовых показателей.

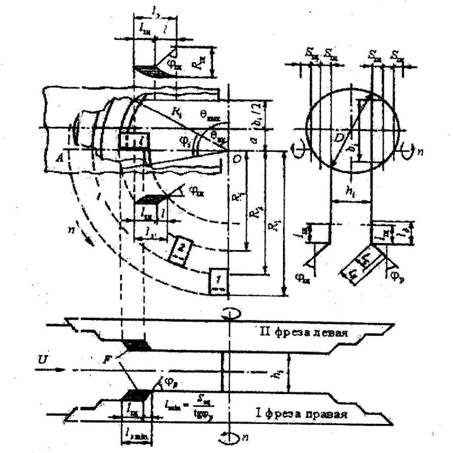

Рассмотрим принцип формирования щепы и пласти бруса (рис. 1).

На рис. 1 изображено перерабатываемое бревно

диаметром D в

трех проекциях, которое движется со скоростью подачи U (м/мин) между правой

I и левой II фрезами с центром О и частотой вращения n (мин-1). Ось

бревна смещена выше центра фрез на размер а. Резцами 1,2,...,

i радиусами R1, R2,

…, Rj, расположенными

на одной спирали Архимеда, срезаются с каждой стороны

бревна последовательно три слоя так, что получается брус высотой hi и

шириной меньшей пласти bi. При этом резцы на правой и

левой фрезе имеют прямую короткую кромку под углом jр.

Угол среза торца щепы jщ в

общем случае не равен углу скоса короткой кромки

резца jр.

Длинная кромка lд

формирует щепу по толщине Sщ, а

короткая lк по

длине lщ.

На горизонтальной проекции

бревна показана форма поперечных сечений щепы на уровне АО, на фронтальной – на уровне входа резца в древесину (а + bi/2),

и на профильной показана форма режущих кромок резцов.

При срезании слой древесины разрушается на отдельные

щепки неопределенной ширины, но с постоянной площадью

поперечного сечения F.

Рисунок 1 – Схема

формирования элементов щепы и бруса

Определим теперь основные параметры щепы и

резцов. Длина щепы по направлению волокон древесины

![]() ,

,

где U – скорость подачи, м/мин;

z – количество резцов, приходящихся на срезание одного слоя.

Длина длинной кромки резца

lд = lщ +

Увеличение на

, (1)

, (1)

где l –

длина скошенной части элемента щепы, мм;

jp – угол скоса прямой короткой кромки резца, град.

Проанализируем полученную зависимость (1):

1. lэ max будет при условии

.

.

.

.

2. lэ min будет при условии

.

.

Из (1) следует, что длина элемента щепы

зависит от технологических и инструментальных факторов. Длина элемента

изменяется только за счет длины скошенной части щепы. Расчет показывает, что

для средних условий lэ max / lэ min достигает двух.

Длина среза торца щепы

. (2)

. (2)

Длина прямой короткой кромки резца

lк = lс +

Длина контура среза щепы включает поперечное резание длинной

кромкой и торцово-поперечное –

короткой кромкой:

L = lщ + lc. (3)

Угол среза торца щепы

. (4)

. (4)

Проанализируем аналитическую зависимость

(4):

1. tgjщ max будет при условии  ; tgjщ max = tgjр;

т.е. jщ max = jр.

; tgjщ max = tgjр;

т.е. jщ max = jр.

2. tgjщ min будет при условии

.

.

.

.

Угол среза торца щепы jщ

меньше угла скоса короткой кромки резца jр.

Они равны между собой только при (а + bi / 2)

= 0. Отношение tgjщ max / tgjщ min достигает четырёх.

Известно, что качество щепы во многом определяется качеством торцового среза,

а условия резания зависят от угла перерезания

волокон древесины jщ.

Площадь поперечного сечения щепы

F = Sщ × lщ. (5)

Эта площадь зависит от длины и толщины щепы и

не зависит от ее конфигурации.

Объем стружки (с некоторым приближением),

срезаемый i-м резцом

с бревна за один рез (один оборот фрезы):

V = F × Bi. (6)

Изменяя сечение резца за счет толщины или

длины щепы, можно выяснить их раздельное влияние на силовые показатели.

При определении мощности на резание удобно

пользоваться

, (7)

, (7)

где О – объём щепы (см3),

срезаемый в секунду;

b – ширина пласти, см;

D – средний диаметр бревна,

см;

U – скорость подачи, м/мин.

Угол входа i-го резца в древесину

(кромки lд и lк

полностью вступают в работу)

. (8)

. (8)

Угол выхода i-го резца из древесины

(кромка lк

заканчивает торцовый срез)

. (9)

. (9)

Угол контакта i-го резца с древесиной

ji = qвых – qвх. (10)

Длина дуги контакта (резца с древесиной)

li = 0,0175×Ri×ji. (11)

Рассмотрим подробнее угловые параметры режущего

элемента. У известных резцов есть один общий признак – наличие двух режущих

кромок [3].

На рис. 2 показаны линейные и угловые параметры

резца, короткая режущая аб

и длинная бв.

При этих кромках есть соответствующие углы заострения bк

(сечение А-А) и bд(

сечение Б-Б). На нашем рисунке показана громка бг, которая является линией

пересечения передних граней резца гбв и гба,

по которым сходит стружка – щепа. Наружная кромка аг образует с боковой кромкой резца

угол b1,

который не участвует в резании. Между внутренней кромкой бг и наружной кромкой бд расположен

угол заострения b0 (сечение В-В). Угол b2

расположен в сечении Г-Г. Задние грани резца абд и дбв скользят по обрабатываемой

поверхности бревна в направлении вектора скорости резания V. 3адние углы резания

относительно малы (3-5°) и могут быть приняты равными нулю для упрощения

аналитического определения углов. Между плоскостью В-В и задними гранями абд и дбв образуются

вспомогательные углы х

и у. В плоскости Б-Б расположен угол

j1.

Внутренняя кромка бг

находится на передней грани гбв под углом j2 к

длинной режущей кромке бв.

Конструктивные углы резца j1 и j2,

угол среза торца щепы j.

Рисунок 2 – Линейные и угловые параметры резца:

аб -

короткая режущая кромка; бв

- длинная режущая кромка; bк - угол заточки при кромке аб; bд - угол заточки при кромке бв; j -

угол среза торца щепы;

V - направление вектора скорости резания

При помощи метода проекций углов на

плоскость установим теперь связи между перечисленными углами [4].

. (12)

. (12)

. (13)

. (13)

![]() . (14)

. (14)

Отсюда видно, что j + x + y =

180о.

(15)

Определим вспомогательные углы из (14) и

(15):

. (16)

. (16)

. (17)

. (17)

Аналогично определяются и конструктивные

углы из (13) и (14):

. (18)

. (18)

. (19)

. (19)

Основными углами, характеризующими резец,

являются угол заточки при короткой кромке bк,

угол заточки при длинной кромке bд и

угол среза торца щепы j.

Проведем анализ полученных зависимостей.

1) bк = bд.

Это условие, когда углы заточки при короткой и длинной режущих кромках равны.

2) у = 90о. Это отражает условие,

которое показывает преобладание поперечного резания, и стружка свободно сходит

по передней грани длинной режущей кромки.

Из уравнения (17) следует, что

![]() , (20)

, (20)

т.е. bк = bд. С

уменьшением угла j ближе по величине становятся bк и bд.

Подставив (20) в (19), получим

. (21)

. (21)

Следовательно, j2 =

90о.

Из (15) получим x =

90 – j,

что после подстановки в (16) дает

. (22)

. (22)

Аналогичным образом из (14) получим

. (23)

. (23)

3) x =

90о. Это отражает условие, когда стружка, срезанная под углом j к

волокнам, будет сходить по передней грани короткой кромки.

Из (14) имеем b0 = bк;

из (16) tgbд = cosj× tgbк, т.е. bк >

bд.

4) При

уменьшении угла скоса торца щепы j, при равных прочих

условиях, углы b1j2 увеличиваются, а углы

b2b0

уменьшаются.

Заключение.

Анализируя полученные теоретическим путем аналитические зависимости, можно

сделать соответствующие выводы. Углы заострения резца bк и bд нельзя изменять независимо

друг от друга, т. к. они взаимозависимы. Короткая и длинная режущие кромки

являются стружкообразующими. Режущие возможности

резца и качество щепы будут выше при уменьшении углов заточки bк и bд.

Ограничивающим фактором будет стойкость резца. Практически bд = bк =

40°. Углы резания при короткой и длинной режущих кромках будут больше на 2-3

градуса за счет задних углов. При уменьшении угла среза торца щепы до 30° углы bк и bд приблизительно равны по

величине.

Как видим, полученные аналитические зависимости

устанавливают связь между толщиной Sщ,

длиной lщ

щепы и угловыми параметрами элементов резца. Эти основные параметры влияют на

силовые показатели процесса резания, качество получаемой щепы и бруса, дают

возможность связать параметры резца с параметрами технологической щепы,

бревна, бруса, а также являются исходными при проектировании спиральных фрез,

фрезерно-брусующих станков – основой расчета режимов резания на данном типе

оборудования, подготовки и последующего проведения экспериментальных

исследований.

Библиографический список

1. Механическая технология древесины / Под

ред. Н. А. Ватина. – Мн.: Вышэйшая школа, 1979. – Вып. 9. – 164 с.

2. Механическая технология древесины / Под

ред. Н. А. Ватина. – Мн.: Вышэйшая школа, 1985. – Вып. 9. – 144 с.

3. Микулинский В.

И. О проекции углов на плоскость. – В кн.: Вопросы резания, надежности и

долговечности дереворежущих инструментов и машин. – Л.: ЛТА, 1983.

4. Станки и инструменты деревообрабатывающих

производств: Межвуз. сб. науч.

тр. – Л.: ЛТА, 1986. – 136 с.