ОСОБЕННОСТИ ПРОЦЕССА СТРУЖКООБРАЗОВАНИЯ ПРИ

УЛЬТРАЗВУКОВОМ РЕЗАНИИ ДРЕВЕСИНЫ

Адиков С. Г., (НГТУ, г. Нижний

Новгород, РФ) spartakchamp2004@yahoo.com

Features

of chip formation at ultrasonic-assisted cutting of wood

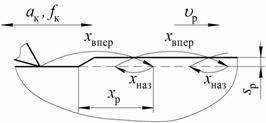

Принципиальной

особенностью ультразвуковой механической обработки является то, что на обычную

кинематическую схему процесса накладываются дополнительные ультразвуковые

колебания формообразующего инструмента [4]. Наибольший интерес для исследования

представляет резание с наложением тангенциальных ультразвуковых колебаний,

когда направление колебаний совпадает с направлением вектора основной скорости

резания (см. рисунок 1) и при определенном соотношении между основной

постоянной скоростью резания ![]() ,

, ![]() , а также частотой

, а также частотой ![]() , Гц, и амплитудой

, Гц, и амплитудой ![]() , м, ультразвуковых колебаний [2] процесс будет иметь прерывистый

характер. В течение части периода колебаний лезвие двигается в обратную сторону

от обрабатываемого материала и резание (по крайне мере передней гранью) не осуществляется.

, м, ультразвуковых колебаний [2] процесс будет иметь прерывистый

характер. В течение части периода колебаний лезвие двигается в обратную сторону

от обрабатываемого материала и резание (по крайне мере передней гранью) не осуществляется.

Рисунок 1 – Схема ультразвукового резания древесины

Резание с наложением тангенциальных ультразвуковых колебаний является резанием с переменной скоростью и переменным ускорением. При таком резании может образовываться как сливная, так и элементная стружка. Причем в сливной стружке есть зачатки элементной, поскольку процесс резания периодический. По-видимому, определяющим здесь будет динамика протекания процесса стружкообразования (скорость протекания деформации). Большие ускорения при резании провоцируют неоднородности, что приводит к разрушению стружки и образованию отдельных элементов. Поэтому представляется важным предложить критерий стружкообразования при ультразвуковом резании древесины.

Величина пути резания (когда непосредственно осуществляется процесс резания) за один период колебаний при ультразвуковом резании с наложением тангенциальных ультразвуковых колебаний определяется по формуле [2]:

![]() =

= ![]() .

.

При тех кинематических параметрах, при которых осуществляется ультразвуковое резание (частота колебаний не менее 18 кГц, амплитуда колебаний 10…30 мкм) эта величина очень мала и соизмерима с амплитудой колебаний, то есть близка к размерам клетки древесины. Очевидно, что она не может дать информацию о процессе стружкообразования по критерию М. А. Дешевого [3] поскольку в данном случае нельзя использовать физико-механические свойства древесины, которые являются усредненными величинами, характеризующими свойства большого объема древесины, а не отдельной клетки.

Для характеристики динамики процесса стружкообразования можно предложить критерий, который характеризует объем срезаемого материала в единицу времени

![]() =

=  ,

,

где ![]() – ширина резания, м;

– ширина резания, м;

![]() – глубина резания, м;

– глубина резания, м;

![]() – временем

непосредственного контакта передней грани резца и обрабатываемого материала

(временем резания) за один период колебаний, с.

– временем

непосредственного контакта передней грани резца и обрабатываемого материала

(временем резания) за один период колебаний, с.

Близкий критерий был предложен и экспериментально подтвержден в работе [6] при ультразвуковом резании карбида вольфрама.

При резании с

постоянной глубиной и шириной резания критерий стружкообразования можно записать

через значение средней скорости

деформирования ![]() ,

, ![]() , в виде:

, в виде:

![]() =

= ![]()

![]()

![]() ,

,

где ![]() – критическое значение

скорости деформирования,

– критическое значение

скорости деформирования, ![]() .

.

При значении средней скорости деформирования большем некоторого критического значения образуется элементная стружка, а в остальных случаях – сливная. Значение критической скорости деформирования зависит от обрабатываемого материала, условий резания, а также от направления резания относительно волокон и определяется экспериментально.

Время

непосредственного контакта резца и обрабатываемого материала за период

колебаний при простом резании древесины без учета ее восстановления при

обратном ходе резца ![]() , с, определяется из решения системы уравнений [1]:

, с, определяется из решения системы уравнений [1]:

Особое внимание при анализе формул (1), (3) и (4) необходимо уделить амплитуде ультразвуковых колебаний, поскольку с ее увеличением время резания уменьшается по экспоненциальному закону, а величина пути резания остается неизменной. Кроме того, амплитуду достаточно просто менять путем изменения подводимой мощности ультразвуковых колебаний или применением специальных трансформаторов. Изменение амплитуды колебаний является самым простым способом влияния на форму стружки при ультразвуковом резании древесины.

В настоящее

время авторами разрабатывается и изготавливается экспериментальная установка

для проверки вышеуказанных положений. Можно отметить, что в работе [5]

приведены результаты экспериментов по ультразвуковому алмазному точению

прозрачных полимеров (что в какой-то мере сравнимо с резанием древесины)

применяемых для изготовления линз. Частота колебаний 20 кГц, амплитуда колебаний 13,2 мкм, глубина

резания 0,01 мм, подача 0,073 ![]() . При изменении скорости резания в от 44 до 1,1

. При изменении скорости резания в от 44 до 1,1 ![]() наблюдалась изменение

формы стружки от элементной к сливной. При этом расчеты по формулам (1), (3) и

(4) дают изменении средней скорости деформирования от 1,67 до 0,30

наблюдалась изменение

формы стружки от элементной к сливной. При этом расчеты по формулам (1), (3) и

(4) дают изменении средней скорости деформирования от 1,67 до 0,30 ![]() , то есть форма стружки изменяется с уменьшением скорости

стружкообразования. Критическое значение скорости деформирования в этом случае

примерно равно 0,5

, то есть форма стружки изменяется с уменьшением скорости

стружкообразования. Критическое значение скорости деформирования в этом случае

примерно равно 0,5 ![]() .

.

В заключение необходимо отметить, что на основании указанного критерия можно управлять процессом стружкообразования. При закрытом резании древесины (например, пилении) выгоднее образование элементной стружки, поскольку это улучшает условия заполнения межзубной впадины. При открытом резании эффективнее образование сливной стружки, так как это улучшает качество обработанной поверхности.

СПИСОК ЛИТЕРАТУРЫ

1. Адиков, С. Г. Определение времени контактного взаимодействия при резании с наложением на инструмент тангенциальных ультразвуковых колебаний / С. Г. Адиков // XI нижегородская сессия молодых ученых. Технические науки: Материалы докладов. – Н. Новгород: Изд. Гладкова О. В., 2006. – 197 с.: ил. – С. 117.

2. Кумабэ, Д. Вибрационное резание / Перевод с яп. С.Л. Масленникова; Под ред. И.И. Портнова и В.В. Белова. – М.: Машиностроение, 1985. – 424 с.: ил.

3. Любченко, В. И. Резание древесины и древесных материалов: Учебник для вузов / В. И. Любченко. – 2-е изд. испр. и доп. – М.: МГУЛ, 2004. – 310 с.: ил.

4. Нерубай, М. С. Физико-технологические методы обработки и сборки / М. С. Нерубай, В. В. Калашников, Б. Л. Штриков, С. И. Яресько. – М.: Машиностроение-1, 2005. – 396 с.: ил.

5.

Kim, J. D. Characteristics of Chip Generation by Ultrasonic Vibration Cutting with

Extremely Low Cutting Velocity / J. D. Kim, I. H. Choi // The International Journal of Advanced

Manufacturing Technology. – 1998. – Vol. 14, № 1. – P. 2-6.

6.

Liu, K. Study of ductile mode cutting in grooving of

tungsten carbide with and without ultrasonic vibration assistance / K. Liu, X.

P. Li. M. Rahman, X. D. Liu // The International Journal of Advanced

Manufacturing Technology. – 2004. – Vol. 24, № 5-6. – P. 389-394.