Исследование процесса обработки древесины и древесных материалов методом цилиндрического фрезирования

А. Ф. Аникеенко ассистент; А. А. Гришкевич канд. техн. наук., (БГТУ, г. Минск, РБ)

Research of processing of wood and wood materials a method of milling

Введение

Одним из основных условий повышения производительности труда и качества выпускаемой продукции с минимальными энергозатратами в деревообрабатывающей промышленности является разработка и внедрение оптимальных режимов резания. Для этого разработаны расчётные методы, позволяющие устанавливать режимы фрезерования древесины. Однако, при изготовлении корпусной, мягкой и других видов изделий мебели широко используются древесноволокнистые плиты средней плотности. Расчёта, позволяющего получить рациональные режимы фрезерования кромок указанных древесных материалов, до настоящего времени не имеется. Некоторые производители деревообрабатывающего оборудования и инструмента дают свои рекомендации по режимам фрезерования МДФ, но они предлагаются в довольно широких диапазонах и не учитывают специфику материала.

Методическая часть

Целью исследований является определение влияния основных технологических параметров на силовые характеристики процесса фрезерования при обработке древесины и древесных плитных материалов. В таблице 1 представлена методическая сетка опытов, где h-высота припуска, D-диаметр фрезы, е-толщина стружки, L-длинна заготовки, Z-число зубьев, V-скорость резания, Uz-подача на зуб, u-подача, n-частота вращения шпинделя, N-потребляемая мощность

При проведении исследований особый интерес представляют:

а) влияние скорости резания на потерю режущей способности инструмента;

б) изменение мощности от пути резания;

в) влияние толщины стружки на потребляемую мощность.

Для определения области исследований были проведены предварительные эксперименты. Критерием потери режущей способности инструмента был установлен качественный показатель: появление сколов на поверхности облицованной плиты.

Для фундаментальных исследований, как правило, используется

классическая методика – однофакторное планирование[1]. Планы,

рекомендуемые для исследования процессов резания древесины, рассматриваются в

трудах А.А. Пижурина [2].

При разработке экспериментальной установки учтены следующие требования:

а) возможность осуществления производственных режимов резания;

б) надежность и безопасность установки, жесткость ее узлов и наименьшая инерционность системы, регистрирующей усилие.

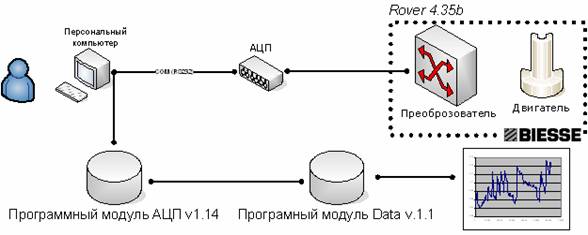

Экспериментальная установка, создана на базе обрабатывающего центра Rover B4.35 (рис. 1) с числовым программным управлением (ЧПУ) (производства фирмы «BIESSE»).

Базовая машина является серийной, что позволяет воспроизвести промышленные режимы резания в широком диапазоне переменных факторов различными инструментами.

Таблица 1 Методическая сетка опытов

|

h |

D |

e |

V |

Uz |

u |

n |

N (кВт) |

|

2 |

125 |

0,2 |

10 |

1,581 |

2,42 |

1527,9 |

0,011781 |

|

20 |

4,83 |

3055,8 |

0,030601 |

||||

|

30 |

7,25 |

4583,7 |

0,046176 |

||||

|

40 |

9,66 |

6111,5 |

0,062029 |

||||

|

50 |

12,1 |

7639,4 |

0,07365 |

||||

|

0,3 |

10 |

2,372 |

3,62 |

1527,9 |

0,019456 |

||

|

20 |

7,25 |

3055,8 |

0,038385 |

||||

|

30 |

10,9 |

4583,7 |

0,053816 |

||||

|

40 |

14,5 |

6111,5 |

0,070078 |

||||

|

50 |

18,1 |

7639,4 |

0,083131 |

||||

|

0,4 |

10 |

3,162 |

4,83 |

1527,9 |

0,025592 |

||

|

20 |

9,66 |

3055,8 |

0,04542 |

||||

|

30 |

14,5 |

4583,7 |

0,048439 |

||||

|

40 |

19,3 |

6111,5 |

0,079899 |

||||

|

50 |

24,2 |

7639,4 |

0,073794 |

||||

|

0,5 |

10 |

3,953 |

6,04 |

1527,9 |

0,022161 |

||

|

20 |

12,1 |

3055,8 |

0,040522 |

||||

|

30 |

18,1 |

4583,7 |

0,056335 |

||||

|

40 |

24,2 |

6111,5 |

0,098439 |

||||

|

50 |

30,2 |

7639,4 |

0,07748 |

||||

|

0,6 |

10 |

4,743 |

7,25 |

1527,9 |

0,029517 |

||

|

20 |

14,5 |

3055,8 |

0,056421 |

||||

|

30 |

21,7 |

4583,7 |

0,057888 |

||||

|

40 |

29 |

6111,5 |

0,07509 |

||||

|

50 |

36,2 |

7639,4 |

0,108198 |

||||

|

4 |

125 |

0,2 |

10 |

0,04 |

1,70 |

1527,9 |

0,019298 |

|

20 |

3,41 |

3055,8 |

0,048091 |

||||

|

30 |

5,12 |

4583,7 |

0,064218 |

||||

|

40 |

6,83 |

6111,5 |

0,091004 |

||||

|

50 |

8,54 |

7639,4 |

0,112197 |

||||

|

0,3 |

10 |

0,048 |

2,56 |

1527,9 |

0,028967 |

||

|

20 |

5,12 |

3055,8 |

0,0582 |

||||

|

30 |

7,68 |

4583,7 |

0,062476 |

||||

|

40 |

10,24 |

6111,5 |

0,104608 |

||||

|

50 |

12,81 |

7639,4 |

0,133187 |

||||

|

0,4 |

10 |

0,056 |

3,41 |

1527,9 |

0,032393 |

||

|

20 |

6,83 |

3055,8 |

0,065869 |

||||

|

30 |

10,24 |

4583,7 |

0,098523 |

||||

|

40 |

13,66 |

6111,5 |

0,117879 |

||||

|

50 |

17,08 |

7639,4 |

0,154251 |

||||

|

0,5 |

10 |

0,063 |

4,27 |

1527,9 |

0,038195 |

||

|

20 |

8,54 |

3055,8 |

0,073168 |

||||

|

30 |

12,81 |

4583,7 |

0,101051 |

||||

|

40 |

17,08 |

6111,5 |

0,149761 |

||||

|

50 |

21,35 |

7639,4 |

0,168268 |

||||

|

0,6 |

10 |

0,069 |

5,12 |

1527,9 |

0,046892 |

||

|

20 |

10,24 |

3055,8 |

0,076904 |

||||

|

30 |

15,37 |

4583,7 |

0,1061 |

||||

|

40 |

20,49 |

6111,5 |

0,157085 |

||||

|

50 |

25,62 |

7639,4 |

0,189285 |

Принцип работы установки (рис. 1) следующий: двигатель мощностью 7,5 кВт управляется посредствам преобразователя. Commander SE запараметризирован выдавать на сервисные каналы текущую мощность на валу двигателя. Сигнал поступает на аналогово-цифровой преобразователь (АЦП) и после преобразования записывается персональным компьютером. Данные, поступающие в компьютер, регистрируются специальной программой а затем анализируются в специализированных программах типа MathCad, Mathematica, Excell, которые строят графические и математические зависимости получаемых данных.

Рис. 1.

Блок-схема экспериментальной установки

На

экспериментальной установке выполняется обработка материала, как показано на

рис. 2.

На

экспериментальной установке выполняется обработка материала, как показано на

рис. 2.

Уникальность установки заключается в том, что она позволяет

регистрировать мощность в процессе обработки

на протяжении всего периода, т. е. от начала работы острым резцом до конечного

износа инструмента. Кроме этого, разработанное программное обеспечение

позволяет в автоматическом режиме регистрировать холостой и рабочий ход инструмента,

при этом программа четко разделяет и дает возможность записывать их по отдельности

или вместе. Тем самым получаемый график представляет собой непрерывную кривую

всего процесса, из которого исключен холостой ход инструмента.

Рис. 2. Схема

обработки материала

При

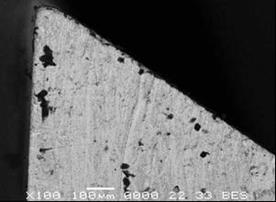

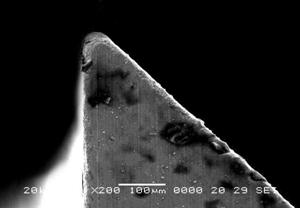

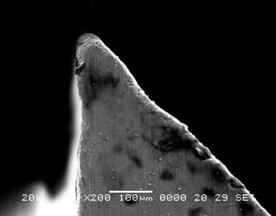

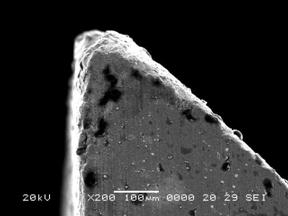

проведении эксперимента используются новые одинаковые пластинки из твердого

сплава, однородность и идентичность данных пластинок подтверждается предварительным

сравнением их параметров под микроскопом с большим увеличением (рис. 3).

При

проведении эксперимента используются новые одинаковые пластинки из твердого

сплава, однородность и идентичность данных пластинок подтверждается предварительным

сравнением их параметров под микроскопом с большим увеличением (рис. 3).

Каждый из проводимых экспериментов проходит многократное повторение, тем самым исключается возможность влияния случайных факторов на получаемые результаты.

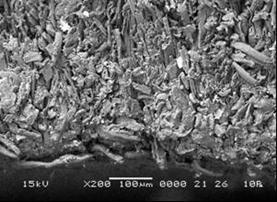

Обрабатываемый материал подготавливается следующим образом: вырезаются заготовки одинаковой длины и ширины из материала одной партии, тем самым приближая к однородности физико-механические характеристиками. Как правило обрабатываемый материал имеет неоднородную структуру (рис. 4), но при этом плотность в среднем остается одинаковой.

Технические характеристики станка, на базе которого создана

установка, позволяют с высокой точностью воспроизводить заданные режимы.

Поэтому эксперимент проводился классическим методоми и имел множество

повторений. Переменные факторы, такие, как скорость подачи, частота вращения

инструмента, припуск на обработку, изменялись в широких пределах с минимальным

шагом. Такая методика дала возможность исследовать широкие диопазоны режимов фрезерования.

|

|

|

|

Рис. 3. Макро фотография резца |

Рис. 4. Макрофотография материала |

Экспериментальная часть

Данные, полученные в результате многократного повторения эксперимента, усреднялись

и проходили статистическую обработку. По полученным результатам строились графические

зависимости (рис. 5).

Рис. 5. График

зависимости влияния пути контакта на

потребляемую мощность при h = 2 мм, D = 125 мм, U = 12,6 м/с,

n = 8000 мин-1.

Анализ

полученных данных показывает, что кривая износа и роста мощности отличается от

классической. Наблюдается рост и падение мощности в процессе обработки.

Анализ

полученных данных показывает, что кривая износа и роста мощности отличается от

классической. Наблюдается рост и падение мощности в процессе обработки.

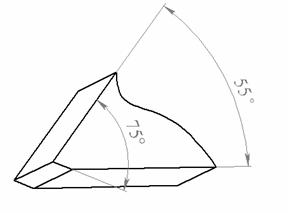

При проведении анализа полиноминальной кривой следует обратить внимание на участок 0-1, где мощность на резание уменьшается с увеличением пути резания. Это объясняется приработочным износом задней грани резца, угол заострения которого первоначально был равен b1 = 75° (рис 6).

Рис. 6. Схема

кромки резца где b1 = 75°,

b2 = 55°

На участке 1-2 рост мощности объясняется механическим

диспергированием лезвия резца с увеличением радиуса округления (рис 7). Участок

2-3 характеризуется падением мощности, что объясняется уменьшением угла b2 в результате износа передней и задней граней (рис 8).

|

|

|

|

Рис. 7. Увеличение радиуса закругления |

Рис. 8. Образование лунок на передней и

задней грани резца |

Рис

9. Повышенный износ режущей кромки

Рост мощности на участке 3-4 характеризуется повышенным износом лезвия рис.9. Участок 4-5 объясняется теми же процессами, что и на участке 2-3. Кривая на участке 5-6 характеризуется потерей режущей способности резца по критерию качества обработки (сколы на пласти обрабатываемого материала) и резким увеличением потребляемой мощности, а так же интенсивным износом поверхностей резца.

Выводы

1. Предлагаемая методика позволяет проводить эксперимент в промышленных диапазонах эксплуатации оборудования.

2. Непрерывность эксперимента дает возможность получать реальную информацию исследуемого процесса.

3. Анализ получаемых данных позволяет с высокой достоверностью делать выводы об эффективности тех или иных режимов.

4. Полученные данные показывают циклическое изменение мощности от длинны дуги контакта.

Литература

1. Любченко В. И. Резание древесины и древесных материалов, – М.: Лесн. пром-сть, 1986. – С. 282.

2. Пижурин А. А.Моделирование и оптимизация процессов деревообрабаотки.– М.: МГУЛ, 2004. –375 с.