УДК 674.05.621.9.02

асп. В. В. Раповец,

доцент Н. В. Бурносов

(БГТУ, Минск)

разработка мероприятий по повышению эффективности процесса переработки бревен на фрезерно-брусующих станках, оснащенных фрезами со спиральным расположением двухлезвийных резцов

The working of measures on increasing

efficiency of process of reprocessing of logs on the chipper-canters equipped

mills with a spiral arrangement double-blade of cutters

Лесная и деревообрабатывающая промышленность Республики Беларусь находится в стадии активного развития технологий и оборудования для комплексного и экономически оправданного решения вопросов выращивания леса и глубокой переработки древесины.

Деревообрабатывающие предприятия в качестве исходного сырья получают бревна или хлысты, требующие на каждом этапе их переработки максимального выхода пилопродукции и исключения безвозвратных отходов.

В основном для переработки бревен традиционно используются лесопильные рамы, позволяющие выработать сертификационную пилопродукцию. Однако недостатками данной технологии являются повышенные энерго- и трудозатраты и необходимость дополнительной переработки получающихся отходов в виде горбылей и реек. Такая технология оправдана при переработке средне и крупномерных бревен с дополнительным производством мелкоразмерной пилопродукции. Объемы переработки бревен на деревообрабатывающих предприятиях республики относительно невелики и составляют в среднем от 20тыс.-200тыс.м3/год.

Поэтому активно развиваются альтернативные перерабатывающие технологии и производства, среди которых можно выделить линии агрегатной переработки бревен на основе фрезерно-брусующих, фрезерно-пильных, ленточно-пильных и круглопильных станков.

Для каждого предприятия, учитывая его месторасположение, сырьевую базу, профессионально технический уровень работников и другие специфические особенности необходимо проводить комплекс технико-экономических расчетов, позволяющих обоснованно выбрать технологию и оборудование для переработки бревен.

Одним из признанных в мировой практике высоко эффективных способов

производительной переработки тонкомерных и среднемерных бревен диаметром от 8-

Дефицит энергоресурсов дал развитие более полному использованию отходов лесопильно-деревообрабатывающих предприятий для выработки тепловой и других альтернативных видов источников энергии.

К размерно-качественным характеристикам технологической щепы в зависимости от ее назначения предъявляются различные требования. Наиболее высоким требованиям должна отвечать технологическая щепа для целлюлозно-бумажных производств.

Кафедра деревообрабатывающих станков и инструментов Белорусского государственного технологического университета имеет большой опыт по исследованиям в этой области. Разработана и внедрена в производство серия машин типа БРМ. Получены авторские свидетельства на конструкции фрез и двухлезвийных резцов фрезерно-брусующих машин, обеспечивающих высокие размерно-качественные показатели получаемой пласти бруса и технологической щепы.

Процесс переработки древесины на агрегатном фрезерно-брусующем оборудовании имеет свои особенности. Используемый режущий инструмент представляет собой фрезы разнообразных конструкций, одним из требований к которым является обеспечение необходимого фракционного состава технологической щепы и качества поверхности пилопродукции. Известны конструкции многоножевых фрез со спиральным расположением резцов, у которых ножи располагаются по пространственной спирали. Спираль, закручиваясь от периферии к центру, возвышается вдоль оси вращения инструмента. Каждый резец в спирали расположен с превышением относительно предыдущего на величину снимаемого им по толщине слоя древесины.

Длина щепы определяется по известной формуле:

![]() , (1)

, (1)

где Uz – продольная подача бревна на один нож фрезы, мм;

z – количество ножей на одном уровне спирали, шт;

n – частота вращения фрезы, мин-1;

Размер толщины щепы, получаемой с помощью таких фрез, является постоянным и определяется разновысокостью установки ножей на фрезе. На фрезе может быть расположено несколько ножевых спиралей, что позволяет кратно увеличить скорость подачи бревен в зависимости от необходимой производительности.

Формулу (1) можно переписать в виде:

![]() ,

(2)

,

(2)

При средней длине щепы lщ=25 мм, как удовлетворяющая всем видам производств ее переработки, увеличение производительности фрезерно-брусующих станков (ФБС) со спиральным расположением резцов может быть достигнуто за счет увеличения количества спиралей (z, шт) или увеличением частоты вращения фрез (n, мин-1). Увеличение количества спиралей приводит к техническим сложностям изготовления фрез и фиксированного расположения резцов. Увеличение частоты вращения фрез приводит к увеличению мелкой фракции щепы. Необходимо отметить, что увеличение скорости подачи U требует оснащение линий переработки высоко автоматизированными загрузочно-разгрузочными механизмами.

Главными преимуществами щепы, получаемой посредством агрегатов со спиральными торцово-коническими фрезами, является постоянство ее поперечного сечения и фракционного состава.

По конструкции резцы фрезерно-брусующего станка двухлезвийные (рис. 1), и формирование элементов щепы происходит двумя режущими кромками: длинной и короткой.

Короткая и длинная режущие кромки работают в различных условиях резания. Длинная режущая кромка – в условиях поперечного резания и износ ее меньше в отличие от короткой режущей кромки, участвующей в поперечно-торцовом виде резания. Угол между короткой и длинной режущими кромками ножа обеспечивает угол торцевого среза щепы. Предложено использовать не цельные двухлезвийные, а составные резцы с независимыми угловыми параметрами и изучить их отдельное и взаимное влияние на качественные и силовые показатели процесса резания. Конструкция составного двухлезвийного резца позволяет производить замену резцов независимо друг от друга, что невозможно при цельной конструкции резца, а также рассмотреть работу режущих кромок, лежащих в разных плоскостях, со смещением и поворотом относительно нейтральной линии. Это позволит расширить возможности управления качественными и силовыми показателями формирования элементов щепы.

Рис.1.

Двухлезвийный резец фрезерно-брусующего станка:

1 – длинная режущая кромка,

формирующая щепу по толщине; 2 – короткая режущая

кромка, формирующая щепу по длине.

Кроме этого, каждый резец ножевой спирали проходит определенный путь резания, отличный от остальных. Разработана и обоснована программа расчета пути резания каждого резца до предельного его затупления. Это позволяет значительно сократить время на смену режущих элементов фрезы не всем комплектом, а только работающих в идентичных условиях на левой и правой фрезах; снизить простои рабочего времени машины за счет осуществления замены резцов в регламентированные перерывы; снизить расход абразивных кругов на подготовку инструмента; увеличить общую продолжительность работы комплекта сменных режущих элементов; экономить энергетические и материальные ресурсы.

Анализ условий работы резцов и процесса стружкообразования показывает, что в силу различного воздействия резцов на волокна древесины получаются и различные результаты этого воздействия как по силовым, так и по размерно-качественным показателям.

Различные условия резания режущих кромок цельного двухлезвийного резца предопределили их разделение путем перехода к использованию составных двухлезвийных резцов. Работа короткой режущей кромки двухлезвийного резца требует дополнительных теоретических и экспериментальных исследований. На качество получаемой технологической щепы наибольшее влияние оказывает короткая режущая кромка. Она является главной по отношению к длинной режущей кромке, так как формирует торцовый срез щепы, требования к которому представлены в ГОСТ 15815-83 «Щепа технологическая». Стандарт определяет требования к щепе, предназначенной для целлюлозно-бумажного, гидролизного производства, для изготовления древесностружечных и древесноволокнистых плит.

Условия формообразования технологической щепы и требования к качеству поверхности весьма различны.

Рассмотрим процесс резания древесины длинной режущей кромкой, работающей в условиях поперечного резания.

Необходимо рассмотреть два основных условия: формирование боковых поверхностей щепы всеми резцами и формирование поверхности пласти бруса. Требования к качеству боковых поверхностей щепы не регламентируются стандартом, и поэтому не нужно предпринимать никаких дополнительных действий по улучшению качественных показателей последних при условиях их формообразования.

Вопросами поперечного резания занимались различные ученые, среди которых наиболее значимый вклад внесли И.А. Тиме, А.Л. Бершадский, Н.А. Кряжев,, С.А. Воскресенский, Е.Г. Ивановский, М.А. Дешевой и др.

При резании древесины поперек волокон направление резания перпендикулярно направлению волокон, а сама поверхность обработки совпадает с плоскостью волокон. Энергетические и силовые характеристики этого вида резания зависят от различных факторов: геометрических и угловых параметров режущего инструмента, режимов резания и т.д.

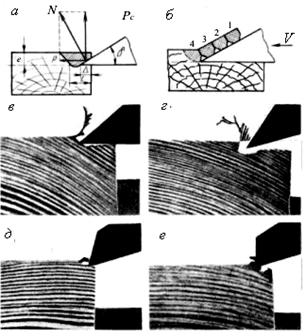

На рис. 2, а, б представлены схемы стужкообразования по экспериментам проф. И.А. Тиме.

Рис. 2. Схемы резания поперек волокон:

а, б, – стружкообразование по И. А. Тиме; рентгеноснимки:

в – при ![]() = 45°; г – при

= 45°; г – при ![]() = 600; д – при

= 600; д – при ![]() = 750; е – при

= 750; е – при ![]() = 90°

= 90°

С увеличением угла резания и толщины стружки вследствие слабой связи поперек волокон образуется стружка скалывания в виде отдельных элементов (рис. 2, б).

При поперечном резании возможно образование стружки отрыва

(рис.

Рентгеноснимки при ![]() = 45–90° показывают, что слоистость древесины, толщина

стружки е, угол резания

= 45–90° показывают, что слоистость древесины, толщина

стружки е, угол резания ![]() существенно влияют на

характер деформаций волокон древесины и их величину. Это отражается на

стружкообразовании, влияет на силу и работу, затрачиваемую на процесс резания.

существенно влияют на

характер деформаций волокон древесины и их величину. Это отражается на

стружкообразовании, влияет на силу и работу, затрачиваемую на процесс резания.

Шероховатость поверхности незначительная при образовании сливной ленточной стружки и возрастает при ленточной стружке с трещинами. На обработанной поверхности образуются вырывы при стружке скалывания, которые еще более ухудшают качество обработанной поверхности пласти бруса при образовании стружки отрыва [1].

Профессор С.А. Воскресенский, разрабатывая теорию элементарного резания древесины поперек волокон, отмечал, что шероховатость поверхности при резании древесины поперек волокон зависит от многих факторов и в конечном итоге определяется характером стружкообразования. При этом он различал три вида стружек: сливную стружку сдвига, стружку скалывания и стружку отрыва (рис. 3) [2].

Рис. 3. Типы стружек при резании поперек волокон:

а – сливная стружка сдвига; б – стружка скалывания; в – стружка отрыва

Образование каждой из перечисленных стружек обусловлено соотношением величин предельных и возникающих напряжений при различных деформациях в зоне резания [3].

Профессор И.А. Тиме предполагал, что резец весьма (абсолютно) острый, поэтому действие его на древесину сводится к действию только передней грани; силы трения при скольжении древесины по передней грани малы, поэтому ими можно пренебречь, сводя теорию к расчету стружки на прочность при действии на нее силы, нормальной к грани переднего резца. При этом не учитывались процессы, протекающие под поверхностью резания. В то же время установленные проф. И. А. Тиме закономерности до сих пор не потеряли своего значения.

Профессор М. А. Дешевой в своей теории учел действие на древесину передней и задней граней резца и режущей его кромки и определил для разных условий сопротивление древесины резанию. Профессор М. А. Дешевой, как и проф. И. А. Тиме, рассчитывал стружку на прочность, используя методы сопротивления материалов.

Профессором С. А. Воскресенским учтена волокнистая структура древесины. Он использовал теорию балок на упругих основаниях и методы реологии (реология – наука о деформациях и текучести вещества).

Модель двойной балки на упругом основании использовал при разработке теории резания М. А. Маккензи. Он и ученый Н. Франц классифицировали стружку по геометрической форме, связывая ее с напряженным состоянием древесины при резании [4].

Резание древесины двухлезвийными резцами несколько отличается от резания однолезвийными и осуществляется следующим образом. Режущие кромки одновременно внедряются в древесину. Короткая кромка, расположенная под углом к плоскости вращения фрезы и соответственно к волокнам древесины, производит подрезание волокон, а длинная кромка, расположенная в плоскости вращения фрезы, параллельно волокнам, отделяет уже подрезанную часть от массива бревна. Стружка срезается в виде ленточки и сходит по передней грани длинной кромки. Разделение стружки на элементы щепы происходит за счет нарушения связей между волокнами. Двухлезвийные резцы формируют длину и толщину щепы, а также угол торцового среза. Ширина щепы является величиной произвольной. Поверхность бруса формируется длинной режущей кромкой резца, выходящего на базовый торец фрезы.

Формирование элементов щепы при поперечном резании древесины сопровождается меньшими напряжениями деформации, особенно деформации вдоль волокон. Практически исключается смятие торцов элементов щепы.

Рассмотрим силовое взаимодействие составного двухлезвийного резца с древесиной при формировании элементов технологической щепы (рис. 4, а, б).

В процессе внедрения резца в древесину происходит постепенный рост напряжений.

Напряженное состояние срезаемого резцом слоя древесины характеризуется напряжениями в зоне контакта передней грани резца с древесиной, а также касательными и нормальными напряжениями в плоскости Оb, параллельной волокнам (рис.4).

Рис. 4. Схема распределения сил резания на составном двухлезвийном резце при формировании технологической щепы:

а – схема распределения сил резания на резцах; б – схема распределения сил резания на каждом из резцов, повернутых в плане; 1 – подчищающий длинный резец; 2 – подрезающий короткий резец; 3 – элементы технологической щепы; V – вектор скорости резания

Напряжения, возникающие в плоскости, совпадающей с линией Оb, следует рассматривать в связи с тем, что предел прочности древесины при внедрении резца будет достигнут именно в этой плоскости, так как связь между волокнами древесины перпендикулярно этой плоскости наиболее слабая. В зоне контакта древесины с передней гранью резца на участке Oa напряженное состояние характеризуется средними напряжениями смятия.

По мере внедрения резцов в древесину какое-либо из напряжений достигает своего предела, в результате чего происходит разрушение древесины в сечении, где этот предел наступил.

В данном случае наиболее опасным сечением является плоскость, параллельная волокнам древесины. В результате разрушения древесины в этой плоскости происходит отделение элемента щепы. Таким образом, результатом взаимодействия режущего резца с древесиной является образование элементов щепы.

При внедрении резца в древесину вновь образуемая поверхность

ее скалывания испытывает давление со стороны задней грани ножа, а подрезанная

часть стружки – со стороны передней. Сила Fз, перпендикулярная к направлению резца, не участвует в

формировании элементов щепы, а только создает силы трения задней грани ножа о

древесину. Суммарную силу Fп

взаимодействия передней грани ножа с древесиной можно представить в виде двух

составляющих ![]() нормальной и

нормальной и![]() – касательной к передней грани резца. Кроме того,

можно разложить силу Fп

еще на две составляющие, одна из которых FскII

действует в тангентальном направлении волокон древесины, а вторая Fск

– касательной к передней грани резца. Кроме того,

можно разложить силу Fп

еще на две составляющие, одна из которых FскII

действует в тангентальном направлении волокон древесины, а вторая Fск![]() перпендикулярна к ним (в радиальном направлении).

перпендикулярна к ним (в радиальном направлении).

По мере внедрения ножа в древесину сила Fп возрастает до определенного значения, при котором ее составляющая FскII действует в тангентальном направлении волокон древесины, достигает предела сопротивления древесины скалыванию и вызывает скалывание (расщепление) ленточки технологической щепы на элементы по плоскости Оb. Таким образом, формируются элементы технологической щепы. Характер распределения сил по короткому подрезающему резцу аналогичен описанному выше.

Проведенные расчеты силовых показателей процесса резания двухлезвийными резцами при использовании имеющихся в литературных источниках теоретических зависимостей, разработанные различными авторами, показали следующий разброс значений силы резания (таблица 1).

Разброс результатов весьма значителен, поэтому можно сделать основной вывод о необходимости проведения экспериментальных работ по выявлению аналитических зависимостей силовых показателей резания толстых стружек на фрезерно-брусующих станках с составными двухлезвийными резцами.

Таблица 1

Расчетные значения силы резания

|

Автор |

Расчетная величина |

Численное значение |

Размерность |

|

П.С. Афанасьев |

|

19,1 |

|

|

|

7,02 |

|

|

|

|

635 |

|

|

|

|

880 |

|

|

|

|

1515 |

|

|

|

А.Л. Бершадский |

|

7,3 |

|

|

|

3,3 |

|

|

|

|

240,4 |

|

|

|

|

410,4 |

|

|

|

|

650,8 |

|

|

|

Ф.И. Коперин |

|

644,5 |

|

|

Н.М. Вальщиков |

|

572 |

|

|

ЛЛТУ |

|

500 |

|

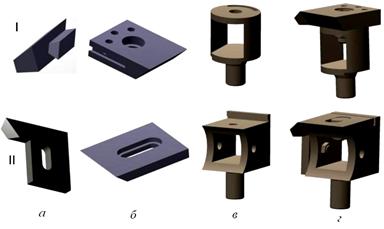

Нами проведены конструкторские разработки резцедержателей составных двухлезвийных резцов нескольких вариантов. Конструкции их изображены на рис. 5.

На рис. 5, а представлено 2 варианта конструкции короткого подрезающего резца. В первом случае резец прикрепляется непосредственно к длинному подчищающему резцу (рис. 5, б) посредством клинового соединения «ласточкин хвост». Далее собранные резцы прикрепляются на резцедержатель (рис. 5, в) или колонку при помощи потайного винта. Это необходимо для того, чтобы задняя грань длинного резца оставалась ровной, т. к. она непосредственно обращена к формируемой пласти бруса и не должна являться причиной появления дополнительных кинематических неровностей (рисок), ухудшающих в целом качество поверхности пласти бруса.

Первый вариант конструкции двухлезвийного резца (рис. 5, г) обладает широкими возможностями бесступенчатого регулирования угла поворота резца на колонке. В результате поворота двухлезвийного резца относительно резцедержателя вокруг оси центрального винта происходит трансформация угла заточки длинной режущей кромки, изменяется и передний угол при сохранении необходимого заднего угла. Но при этом изменяются и углы резания при короткой режущей кромке, что является недостатком данной конструкции.

Рис. 5. Новые конструкции двухлезвийных резцов.

а – подрезающий

короткий резец; б – подчищающий длинный резец;

в – резцедержатель; г – составной двухлезвийный резей в

сборе

Конструкция составного двухлезвийного резца, представленная во втором варианте, лишена указанного недостатка. Короткий подрезающий и длинный подчищающий резцы независимо крепятся на резцедержателе посредством винтов. Это дает возможность фиксировать задний угол и угол заточки при длинной и короткой режущих кромках, а также изменять эти параметры независимо друг от друга

Для изменения угловых параметров процесса резания такими резцами заменяется лишь тот резец на другой с измененными угловыми параметрами, условия резания которым мы хотим изменить. Таким образом, происходит независимое изменение условий резания коротким и длинным резцами.

Выводы:

- агрегатные методы переработки бревен являются перспективными и требуют совершенствования в плане разработки рациональных режимов, конструкции режущих инструментов, повышения качества получаемой продукции с возможностью его управления;

- проведенные теоретические исследования позволяют обосновать методику и направление проведения экспериментальных работ;

- новые конструкции двухлезвийных резцов дают возможность независимо изменять условия резания коротким и длинным резцами;

- угол поворота резца на колонке влияет на усилие подачи, касательную силу резания и качество среза торца щепы. С увеличением появляются сколы щепы с образованием вырывов на пласти бруса. Качество среза торца щепы резко ухудшается.

Литература

- Бершадский, А. Л. Резание древесины: учеб. пособие /А. Л. Бершадский, Н. И. Цветкова. – Минск: Вышэйшая школа, 1975. – 304 с.

- Воскресенский, С. А. Резание древесины /С. А. Воскресенский. – М.–Л., 1955. – 199 с.

- Кряжев, Н. А. Фрезерование древесины /Н. А. Кряжев. – М.: Лесн. пром-сть, 1979. – 200 с.

- Ивановский, Е. Г. Резание древесины /Е.Г. Ивановский. – М.: Лесн. пром-сть, 1974. – 200 с.