УДК 674.05.621.9.02

асп. В. В. Раповец,

доцент Н. В. Бурносов

(БГТУ, Минск)

критерии временной стойкости двухлезвийных резцов фрезерно-брусующих станков в зависимости от требуемого качества продукции

Criteria of timing persistence of double-blade cutters of chipper-canters depending on required quality of production

Совершенствование фрезерно-брусующих станков (ФБС) требует проведения специальных исследовательских, конструкторско-расчетных и экспериментальных работ, направленных на улучшение процесса переработки тонкомерных бревен с заданной производительностью и получением качественной продукции: брус и технологическая щепа. При этом необходимо учитывать различные факторы, влияющие на процесс резания [1].

Среди этих факторов можно выделить производительность, размерно-качественные характеристики щепы и поверхности пласти бруса в зависимости от режимов резания, угловых и линейных параметров режущего инструмента. Это все взаимосвязанные факторы. Они определяют во многом технико-экономическую эффективность процесса переработки тонкомерных бревен.

Для получения качественной технологической щепы необходим один режим, а для формирования поверхности пласти бруса – другой.

Двухлезвийные резцы фрезерно-брусующих станков со спиральным расположением на фрезах для обеспечения размерно-качественных характеристик щепы имеют длинную и короткую режущие кромки. Эти режущие кромки работают в различных условиях резания. Длинная режущая кромка – в условиях поперечного резания и износ ее меньше в отличие от короткой режущей кромки, участвующей в поперечно-торцовом виде резания [2].

Обратимся к теоретическим предпосылкам различных ученых, исследовавших стойкость режущего инструмента при обработке древесины и древесных материалов.

При резании древесины в результате сложных физико-химических явлений (механическое истирание, окислительный процесс, электрохимическая коррозия, электрическая эрозия, абразивный износ и др.) происходит износ режущей кромки инструмента. Износ сопровождается изменением геометрии и микрогеометрии элементов рабочей зоны инструмента. Следствием износа является затупление инструмента, т. е. потеря им остроты и режущих свойств из-за увеличения радиуса окружности переходной поверхности.

По мере износа инструмента радиус округления ![]() увеличивается и

наступает момент, когда дальнейшая эксплуатация инструмента делается

неэффективной. С этого момента инструмент подлежит заточке для восстановления

требуемой микрогеометрии. Предельная стадия износа режущих кромок определяется

критериями требуемого качества продукции. В производственных условиях критерием

временной стойкости режущего инструмента обычно считают наступление ухудшения

качества поверхности пласти бруса и требуемых параметров технологической щепы [3].

увеличивается и

наступает момент, когда дальнейшая эксплуатация инструмента делается

неэффективной. С этого момента инструмент подлежит заточке для восстановления

требуемой микрогеометрии. Предельная стадия износа режущих кромок определяется

критериями требуемого качества продукции. В производственных условиях критерием

временной стойкости режущего инструмента обычно считают наступление ухудшения

качества поверхности пласти бруса и требуемых параметров технологической щепы [3].

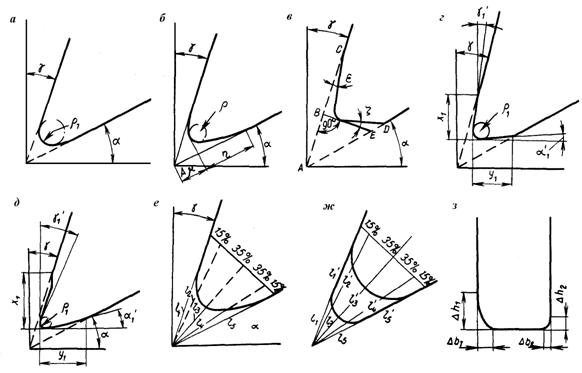

Известны и предложены различные параметры для определения степени и характера затупления резцов (рис.1) [4]. Кривая симметричной формы наиболее характерна для начальной стадии работы фрезерного инструмента после заточки (рис.1, а). Кривая износа с образованием фаски износа по задней поверхности (рис.1, б) характерна для инструмента, обрабатывающего искусственные древесные материалы (ДСтП, ДВП, ОСП, МДФ). В большинстве случаев кривая затупления представляет собой короткофокусную параболу (рис.1, г). Однако в ряде случаев наблюдается характерный износ передней грани в виде лунки (рис.1, д), что способствует уменьшению угла резания и приводит к самозатачиваемости режущего инструмента при резании. Эта кривая встречается в деревообработке крайне редко и только на лезвиях из доэвтектоидных углеродистых и малолегированных инструментальных сталей.

Многообразие кривых затупления в зависимости от различных

факторов и различное влияние характера затупления на условия резания вызывают

необходимость определять затупление при помощи параметров![]() . Кривая затупления характеризуется: по передней грани –

параметром

. Кривая затупления характеризуется: по передней грани –

параметром ![]() и изменением угла

наклона

и изменением угла

наклона![]() ; по задней грани – параметром

; по задней грани – параметром ![]() и изменением заднего

угла

и изменением заднего

угла ![]() ; в зоне лезвия – радиусом кривизны

; в зоне лезвия – радиусом кривизны ![]() . Трансформация затупления в процессе резания характеризуется

изменением отношения х к у и значения

. Трансформация затупления в процессе резания характеризуется

изменением отношения х к у и значения ![]() [5].

[5].

Рис.1. Виды кривых затупления и параметры затупления:

a – симметричная, радиус закругления ![]() ; б – с

фаской износа по задней поверхности, параметры по ЦНИИМОД:

; б – с

фаской износа по задней поверхности, параметры по ЦНИИМОД: ![]() ,

, ![]() ,

, ![]() ; в – с

фасками по передней и задней поверхностям, параметры по П. Харрису:

; в – с

фасками по передней и задней поверхностям, параметры по П. Харрису: ![]() ,

, ![]() ; г – с

фасками по передней и задней поверхностям, параметры по А.Э. Грубе:

; г – с

фасками по передней и задней поверхностям, параметры по А.Э. Грубе: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ; д – с

лункой по передней и фаской по задней поверхностям; е – параметры по Котосовец: l1,

l2…ln; ж – параметры бокового износа в плане: l1’, l2’,

l3’…ln’; з – параметры бокового износа в

сечении:

; д – с

лункой по передней и фаской по задней поверхностям; е – параметры по Котосовец: l1,

l2…ln; ж – параметры бокового износа в плане: l1’, l2’,

l3’…ln’; з – параметры бокового износа в

сечении: ![]() ,

, ![]() ,

, ![]() ,

, ![]()

В связи с различными условия резания износ длинной и короткой режущих кромок также различен. Качество поверхности бруса определяет состояние длинной режущей кромки резца и режимы ее работы. Короткая режущая кромка, работая в условиях поперечно-торцового резания, определяет качество торцового среза технологической щепы. Поэтому можно предложить следующие критерии по необходимости замены резцов:

· при необходимости выработки качественной технологической щепы, например для целлюлозно-бумажных производств, превалирующим фактором является состояние короткой режущей кромки;

· при выработке технологической щепы пониженного качества, например топливной, определяющим критерием будет состояние длинной режущей кромки, формирующей поверхность пласти бруса;

· при пониженных требованиях к качеству технологической щепы и поверхности пласти бруса определяющим фактором являются энергетические затраты.

В производственных условиях возможны сочетания установленных критериев временной стойкости двухлезвийных резцов.

Поясним схемой, представленной на рис. 2.

На рис.2,а представлена общая схема резания в ФБС. По схеме резания, представленной на рис.2, б, работают фрезерно-брусующие станки фирм Sodderhamns, EWD, A.Costa Righi и др.

Практическими наблюдениями за работой станков подобного типа выявлено, что конструкция резцов, работающих по схеме (рис.2, в) обеспечивает работу длинной режущей кромки в условиях самозатачивания.

Рис.2. Схема резания на фрезерно-брусующих станках двухлезвийными резцами:

1 – спиральная фреза, 2 – двухлезвийные резцы, 3 – пласть бруса, 4 – обрабатываемая древесина, 5 – длинная режущая кромка, 6 – короткая режущая кромка, 7 – элемент технологической щепы

Износ по задней грани длинной режущей кромки 5 с появлением фаски незначительно повышает силовые и энергетические затраты на резание и практически не снижает качество поверхности пласти бруса 3 и технологической щепы 7.

Кроме этого, такое конструктивное исполнение резца позволяет оснастить его дополнительными симметрично расположенными режущими кромками, позволяющими после одной переточки использовать 4-х кратную перестановку резца.

На основе анализа условий формирования технологической щепы и поверхности бруса при агрегатной переработке бревен на фрезерно-брусующих станках с фрезами со спиральным расположением резцов нами предложено использовать составной резец с разделением функций формирования длины и толщины щепы. Появляется возможность в зависимости от критерия качества технологической щепы или пилопродукции управлять этим процессом. Это позволяет изменять угловые параметры процесса резания короткой и длинной режущими кромками двухлезвийных резцов независимо друг от друга, применять различные упрочняющие технологии на основе выбранного критерия стойкости каждой режущей кромки в отдельности.

На кафедре деревообрабатывающих станков и инструментов БГТУ на экспериментальной установке по исследованию процессов резания УИР-1 ранее были проведены специальные эксперименты, целью которых являлось уточнение временной стойкости резца), формирующего пласть бруса в условиях поперечного резания. Нами данная установка модернизирована, оснащена современной контрольно-измерительной тензометрической системой ф.Sony, позволяющей производить регистрацию силовых и энергетических параметров процесса резания в реальном масштабе времени, моделируя условия работы двухлезвийных резцов. Критерием предела работоспособности определялась видимая потеря качества поверхности пласти бруса (ворсинки, мшистость, вырывы). Производились замеры радиуса скругления режущей кромки методом слепков с последующим контролем на металлографическом микроскопе. Осуществлялся замер времени процесса, который длился 30 часов. При этом установлено, что величина радиуса скругления составила величину порядка 90-92мкм. По известной зависимости были проведены перерасчет величины приращения затупления резца на пути резания 1м. Это позволило разработать программу для фрезерно-брусующих станков, оснащенных измерительной техникой с ЧПУ, производить превентивную замену резцов в зависимости от требуемого критерия качества продукции.

Литература

- Механическая технология древесины/Под ред. Н.А.

Батина. – Мн.: Вышэйшая школа, 1979. – Вып. 9.–164 с.

- Раповец В. В., Бурносов Н.В. Возможности управления качественными и силовыми показателями процесса формирования технологической щепы двухлезвийными резцами на фрезерно-брусующих станках. Труды БГТУ. Сер. II, Лесная и деревообраб. пром-сть. – 2007.

- Рушнов Н.П., Лицман Э.П., Пряхин Е.А. Рубительные машины. – М.: Лесная промышленность, 1985. – 205 с.

- Зотов Г.А., Памфилов Е.А. Повышение стойкости дереворежущего инструмента.–М.: Экология, 1991.– 304 с.

- Грубе А.Э. Дереворежущий инструмент: Учеб. для студентов втузов.- Изд. 3-е, перераб. и доп.–М.: Лесная промышленность, 1971.–344 с.