телеметрическое

устройство для исследования процессов пиления древесины и древесных материалов

Лукаш В.Т., Кравченко С. А. (БГТУ, г.Минск, РБ)

The telemetering

device for research of wood materials sawing

Изучение режимов резания при пилении древесных плитных

материалов представляет теоретический и практический интерес. Получение данных о силовых и качественных характеристиках процесса необходимо для расчета рациональных режимов

резания, проектирования станков и режущего инструмента.

Существующие методы определения усилий, воздействующих на дереворежущий инструмент при обработке древесины и древесных материалов, к сожалению, не дают возможности их регистрации с достаточной достоверностью, что не позволяет правильно выбрать параметры инструмента и режимы его эксплуатации, а также определить необходимые прогнозные показатели его работы (надежность, долговечность, и др.), имеющие большое значение при организации технологического процесса.

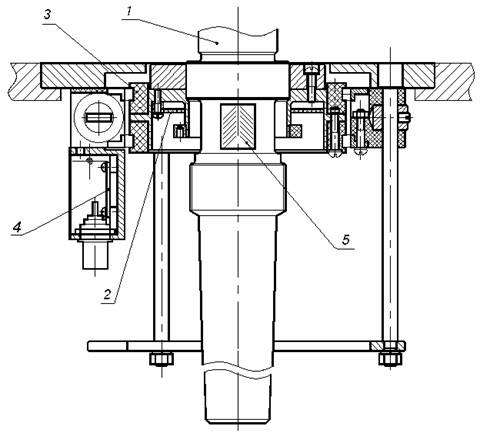

С целью повышения точности исследования сил резания, возникающих при обработке древесины и древесных материалов, кафедра деревообрабатывающих станков и инструментов Белорусского государственного технологического университета предлагает использовать измерительное телеметрическое устройство (рис. 1).

Устройство

монтируется на экспериментальной

установке, созданной на базе вертикального фрезерного станка с нижним

расположением шпинделя. Предназначено для измерения сил

резания путем усиления, преобразования и беcконтактной передачи на измерительный прибор сигналов тензорезисторов, расположенных

на силоизмерительной оправке, оборудованной режущим инструментом [1].

Рис. 1. Устройство силоизмерительное телеметрическое:

1 – оправка силоизмерительная; 2 –

передатчик; 3 – трансформатор;

4 – приемник; 5 – тензорезистор

С помощью устройства могут быть выполнены измерения крутящего и изгибающего моментов, по которым можно рассчитать модуль силы резания и ее направление.

Устройство состоит из следующих основных

частей: устройство

силоизмерительное; блок измерительный; кабель питающий; кабель сигнальный;

оправка силоизмерительная.

Принцип работы каждого измерительного канала силоизмерительного устройства основан на предварительном усилении и преобразовании разбалансированого сигнала тензомоста в цифровую форму с использованием последовательной кодировки Манчестер II и передачи полученного сигнала посредством трансформаторной связи на приемник. Сигналы разных каналов передаются последовательно.

С приемника сигнал по экранированному кабелю поступает на декодер, где осуществляется обратное преобразование кода Манчестер II в параллельную байтовую форму.

Питание тензомостов и схемы передатчика

осуществляется через тот же трансформатор, через который передается и сигнал.

Конструктивно

передатчик имеет цилиндрическую форму. На образующей цилиндра намотаны питающие и сигнальные катушки. В торце передатчика

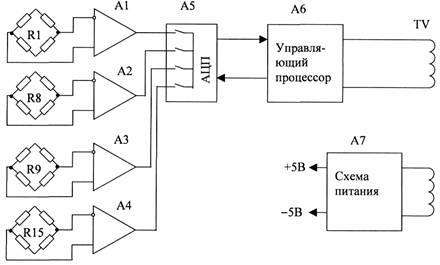

расположен разъем для подключения тензомостов. Функциональная электрическая

схема передатчика показана на рис. 2.

Рис. 2. Функциональная электрическая схема передатчика

Приемник предназначен для приема и усиления сигналов передатчика, а также для обеспечения передатчика и измерительных тензомостов электропитанием.

При проведении замеров приемник необходимо располагать так, чтобы его одновитковые катушки-кольца располагались точно над катушками передатчика.

Блок измерительный выполнен в виде настольного прибора и состоит из следующих основных частей: вторичного источника питания; декодера; ВЧ генератора; модуля индикации. Вторичный источник питания вырабатывает необходимые напряжения постоянного тока, используемые для питания приемника и остальных частей самого блока.

Декодер преобразует последовательный код Манчестер II в параллельную байтовую форму, затем с помощью цифро-аналогового преобразователя преобразует полученную информацию в аналоговую форму и распределяет ее по каналам. Выходной сигнал каждого из каналов фильтруется фильтром НЧ II порядка с частотой среза 1000 Гц. Выходной сигнал каждого канала изменяется в диапазоне ±5 В при подаче на вход соответствующего канала номинального входного сигнала, равного ±1 мВ/В.

Модуль индикации позволяет просматривать выходной

сигнал выбранного канала. Индикатор имеет два диапазона индикации –1000 мкВ/В и

100 мкВ/В. Диапазон индикации выбирается тумблером расположенным на передней

панели измерительного блока.

Методика определения сил резания основывается на принципе измерения сопротивления металлов и полупроводников под действием деформаций, вызванных этими силами [2].

Величина измеренной относительной деформации

может быть оценена по формуле (1):

![]()

![]() (1)

(1)

где εi –

относительная деформация, Еод; βиi – показания цифрового индикатора, мкВ/В; Sт – коэффициент тензочувствительности

тензорезисторов (равен 2,08).

Величина крутящего момента может быть оценена

следующим образом:

![]() (2)

(2)

где εкр – относительная

деформация датчика крутящего момента; G – модуль сдвига стали (80 000 Н/мм); Wкр – крутящий момент сопротивления сечения, мм3;

b – размер стороны квадрата силоизмерительной

оправки в месте расположения тензорезисторов

(

Величина изгибающего момента определяется по формуле (3):

![]() (3)

(3)

где εизг – относительная деформация датчика изгибающего

момента; Е – модуль упругости стали (220 000 Н/мм2);

W – момент сопротивления сечения, мм3.

Осевая сила определяется по формуле (4):

![]() (4)

(4)

где

μ – коэффициент Пуассона

(приблизительно равен 0,3 для стали);

εос – относительная деформация датчика осевого усилия; S – площадь сечения оправки в зоне расположения

тензорезисторов, мм2.

На рис. 3 схематично показаны усилия, действующие

на инструмент в процессе резания.

а) б)

Рис. 3. Схема определения направления главного вектора силы ![]()

Выражения для определения крутящего и изгибающего моментов, действующих на инструмент от равнодействующей сил резания, имеют следующий вид:

![]() ,

, ![]() , (5)

, (5)

![]() (6)

(6)

где

h – расстояние от точки

приложения силы ![]() до тензодатчика; l – расстояние от центра инструмента до линии действия главного вектора

силы

до тензодатчика; l – расстояние от центра инструмента до линии действия главного вектора

силы ![]() .

.

Зная

расстояние h и величину изгибающего момента Мизг, которая определяется по

формуле (2), легко найти равнодействующую сил резания:

![]() (7)

(7)

Подставив

в формулу (5) для определения Мкр

выражение (7), выразим расстояние от центра инструмента до линии действия

главного вектора сил ![]() . После преобразований получим:

. После преобразований получим:

(8)

(8)

Угол между направлением действия главного вектора сил резания и касательной к окружности резания (угол φ), проведенной в точке приложения силы (рис. 3, б), определяется следующим образом:

![]() . (9)

. (9)

Касательная и радиальная силы резания определяются следующим образом:

![]()

![]() (10)

(10)

Особенность предложенного

устройства:

– получение более точных значений измеряемых величин по сравнению с показаниями других средств измерения;

– полученные данные позволяют выбрать наиболее оптимальные параметры и конструкции инструмента для обработки древесины либо древесных материалов.

Это, в свою очередь, позволит добиться более высокого качества обработки одновременно с повышением производительности и снижением энергозатрат процесса.

Литература

1. Руководство по эксплуатации устройства ТТ4010 для регистрации сил резания на фрезерном станке с нижним расположением шпинделя.

2.

Тензометрия в машиностроении: Справочное пособие / Под ред. Р. А. Макарова. М.:

Машиностроение, 1975. – 288 с.