Влияние состояния режущей кромки

концевого фрезерного инструмента на коэффициент запаса по критерию усталостной

прочности

Рудак П.В., Гриневич С.А. (БГТУ, г. Минск, РБ) rudn@tut.by

Influence of a cutting edge condition of the routing milling tool on factor

of fatigue durability

На

деревообрабатывающих предприятиях для криволинейного раскроя плитных

материалов, обработки кромок, выборки пазов применяют концевой фрезерный

инструмент.

Несмотря на постоянное совершенствование конструкций,

концевые фрезы не всегда обладают желаемо длительным

сроком эксплуатации, о чем свидетельствует производственный опыт.

Основной причиной аварийного выхода из строя концевых

фрез являются необоснованно подобранные режимы их эксплуатации при отсутствии

четких рекомендаций от производителя. Назначаемые в условиях производства

параметры обработки, которые должны удовлетворять требованиям высокой

производительности, стойкости резцов и необходимого качества продукции не

всегда гарантируют долговечность самого корпуса инструмента.

Наиболее часто

происходит усталостное разрушение тела сборной концевой фрезы (рис. 1).

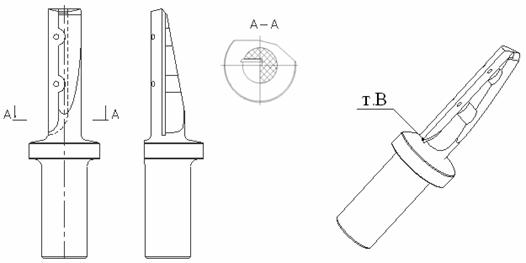

Рис. 1. Усталостное разрушение тела концевой фрезы

Это

объясняется тем, что в процессе работы концевой фрезерный инструмент испытывает

многократное нагружение. Цикл нагружения является пульсирующим, т.е. нагрузка

периодически изменяется от нуля до максимума. При этом инструмент испытывает

сложное напряженное состояние, которое характеризуется совместным действием

изгиба и кручения. Наибольшее значение нагрузки будет в месте крепления

хвостовика фрезы, но разрушение происходит в наиболее ослабленном сечении

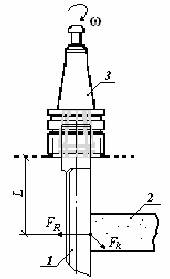

инструмента (рис. 2).

Рис. 2.

Схема обработки концевой фрезой

1 –

режущий элемент концевой фрезы; 2 – обрабатываемый материал; 3 – патрон;

Изгибающие моменты от касательной и радиальной

составляющих силы резания определяются, как:

![]() ,

, ![]() , (1)

, (1)

где ![]() – величина касательной составляющей силы резания, Н;

– величина касательной составляющей силы резания, Н; ![]() – величина радиальной составляющей силы резания, Н;

– величина радиальной составляющей силы резания, Н;![]() – расстояние от равнодействующей сил резания до плоскости

опасного сечения, мм;

– расстояние от равнодействующей сил резания до плоскости

опасного сечения, мм;

Величина

радиальной составляющей силы резания может быть определена по формуле [1]:

![]() , (2)

, (2)

где ![]() – переходной множитель, значение которого зависит от

величины средней толщины стружки, степени остроты инструмента и угла резания [1].

– переходной множитель, значение которого зависит от

величины средней толщины стружки, степени остроты инструмента и угла резания [1].

Крутящий момент определяется по формуле:

![]() , (3)

, (3)

где ![]() – радиус резания, мм.

– радиус резания, мм.

Запишем

напряжения от изгиба и кручения в опасном сечении.

Значения

напряжений изгиба:

![]() ,

, ![]() , (4)

, (4)

где ![]() ,

, ![]() - расстояние от точки

зарождения трещины до центра тяжести опасного сечения, мм; Ix , Iy

- моменты инерции опасного

сечения, мм4 .

- расстояние от точки

зарождения трещины до центра тяжести опасного сечения, мм; Ix , Iy

- моменты инерции опасного

сечения, мм4 .

Амплитудные

значения напряжений соответственно изгиба и кручения при пульсирующем цикле:

![]() .

. ![]() , (5)

, (5)

где ![]() - полярный момент сопротивления, мм3.

- полярный момент сопротивления, мм3.

Для

определения коэффициента запаса n по критерию усталостной прочности при двухосном напряженном

состоянии воспользуемся формулой Гафа-Полларда [2]

![]() , (6)

, (6)

где ![]() – запас усталостной прочности;

– запас усталостной прочности;![]() – запас усталостной прочности при чистом изгибе;

– запас усталостной прочности при чистом изгибе; ![]() – запас усталостной прочности при чистом кручении.

– запас усталостной прочности при чистом кручении.

, (7)

, (7)

где ![]() , τ-1

– предел выносливости соответственно при изгибе и кручении для

симметричного цикла;

, τ-1

– предел выносливости соответственно при изгибе и кручении для

симметричного цикла; ![]() , kτ – эффективный коэффициент концентрации напряжений соответственно

при изгибе и кручении;

, kτ – эффективный коэффициент концентрации напряжений соответственно

при изгибе и кручении; ![]() – масштабный фактор;

– масштабный фактор;![]() – коэффициент влияния состояния поверхности;

– коэффициент влияния состояния поверхности;![]() , ψτ – коэффициент чувствительности

материала к асимметрии цикла соответственно для изгиба и кручения.

, ψτ – коэффициент чувствительности

материала к асимметрии цикла соответственно для изгиба и кручения.

Формула (6)

с учетом формул (5), (7) может быть записана в виде:

![]() , (8)

, (8)

где ![]() ,

, ![]() . (9)

. (9)

Обработку

кромок и криволинейный раскрой плитных материалов часто осуществляют сборным

концевым фрезерным инструментом, который оснащают твердосплавными режущими

элементами. В теле инструмента для крепление

резцов выбирают пазы, которые являются концентраторами напряжений и ослабляют

сечение.

В процессе

работы происходит затупление режущего инструмента, что приводит к росту сил

резания и действующих напряжений.

Так, на

рис.3 показана сборная концевая фреза одной из распространенных конструкций.

Анализ разрушившихся образцов показывает, что усталостная трещина зарождается в

точке В.

Рис. 3.

Сборная концевая фреза

По

уравнению (8) выполнен расчет коэффициента запаса для опасного сечения, ослабленного

пазом (рис. 3) при следующих условиях: материал корпуса фрезы – сталь 40Х (σ-1=400

МПа; τ-1=240 МПа; ψσ=0,1; ψτ=0,05;);

L=40

мм; R=10 мм; ε=0,7; β=0,9; kσ=

1,5, kτ=1,1; xц=2,4 мм, yц=1,4 мм, Ix=5770,5 мм4, Iy=4041,5

мм4 , Wp=829,5 мм3. При этом в расчете принят режим

эксплуатации концевой фрезы, которая реально применяется на предприятии ЗАО «Пинскдрев»

для криволинейного раскроя одновременно трех плит ДСтП: частота вращения 12000

мин-1, скорость подачи 4 м/мин.

|

а) |

б) |

|

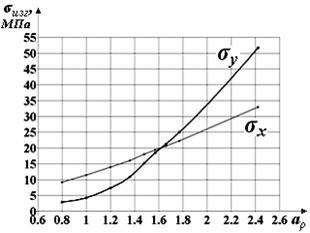

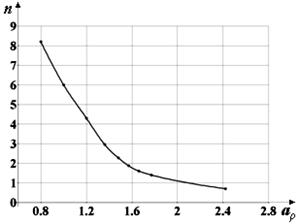

Рис.

4. Графики зависимостей напряжений изгиба (а.) и коэффициента запаса (б.) от

коэффициента затупления резца |

|

Результаты

расчета показывают, что по мере затупления инструмента напряжения изгиба от радиальной

силы начинают значительно превышать значения напряжений изгиба от касательной

силы (рис. 4, а.), а рассчитанный для опасного сечения коэффициент запаса по

критерию усталостной прочности при этом значительно падает (рис. 4, б.).

Таким

образом, обязательным условием высокой долговечности концевого фрезерного

инструмента, помимо назначения рациональных режимов обработки, является

своевременная переточка и замена режущих элементов, благодаря чему

ограничивается рост радиальной составляющей силы резания по мере эксплуатации

инструмента и предотвращается усталостное разрушение корпуса концевой фрезы.

Литература:

1

Любченко В.И. Резание древесины и древесных материалов: Учебное пособие для вузов.–М.: Лесн. пром-сть, 1986.– 296 с.

2. Писаренко Г.С., Яковлев

А.П., Матвеев В.В. Справочник по сопротивлению материалов.– Киев: Навук. думка,

1988.- 736 с.