УДК 674. 055:

621.914

В.И. Сулинов, А.К. Гороховский

(V.I. Sulinov, A.K.Gorohovskiy)

УГЛТУ, Екатеринбург

USFEU, Ekaterinburg

ВЛИЯНИЕ ИЗНОСА

ФРЕЗ НА ТОЧНОСТЬ ПРОЦЕССА ФРЕЗЕРОВАНИЯ ДРЕВЕСИНЫ

INFLUENCE OF DETERIORATION OF MILLS ON ACCURACY OF

PROCESS OF MILLING OF WOOD

Влияние износа лезвий фрез на точность обработки следует рассматривать

в совокупности с такой технологической операцией как прифуговка

Фрезерный инструмент после заточки и

доводки имеет радиус затупления порядка ρ1 = 5 …10 мкм. По мере износа и вызванного им затупления

инструмента радиус ρ увеличивается.

Предельно допустимый радиус затупления зубьев

фрез составляет

ρ2

= 30…40 мкм. [1].

Как известно, на

производстве используют технологический критерий периода стойкости инструмента.

Это значит, что инструмент работает до тех пор, пока один из технологических

параметров, таких как точность обработки,

качество поверхности, мощность привода, прочность и устойчивость самого

инструмента и т.д. не достигнет своего критического значения.

Подробнее рассмотрим такой технологический

параметр стойкости инструмента как точность обрабатываемых деталей.

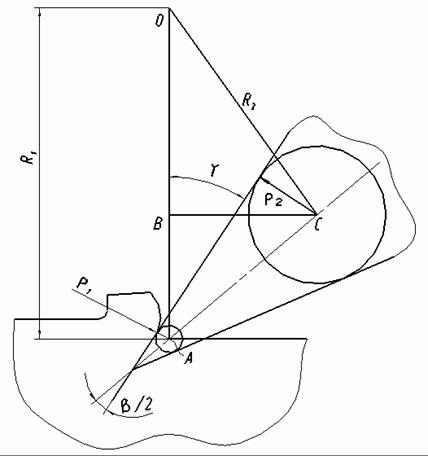

Очевидно,

что по мере затупления лезвия происходит

уменьшение радиуса резания на величину DR = R1 – R2 ,

где R1 – начальный радиус резания;

R2 – радиус

резания после затупления лезвия.

В какой мере

этот процесс может сказаться на формировании размера детали? Из

рисунка видно, что  .

.

Схема по определению влияния

затупления лезвия фрезы

на точность обрабатываемой

детали

Далее определим, что  (1)

(1)

(2)

(2)

Приведем

числовое решение поставленной задачи для типичного ножевого вала рейсмусового

станка. При этом будем

иметь следующие исходные данные : ρ1 = 5 мкм, ρ2

= 40 мкм, углы резания γ =

300 ; заточки

b = 400, исходный радиус резания R1 =

После подстановки числовых

значений в формулы 1 и 2 получим :

АВ = 65,7 мкм =

Далее ОВ = R1 – АВ =

![]() = 63,934 мм

= 63,934 мм

В результате Dh = R1 – R2 =

Если сравнить

полученное значение DR с предельными отклонениями,

которые назначают для достаточно точных изделий из древесины, то увидим, что

данный фактор отнюдь не является лимитирующим.

Например, для

деталей с размерами по высоте от 18 до

Однако если

учесть, что в современных продольно-фрезерных станках, особенно зарубежного

производства широко используют технологию прифуговки лезвий фрезы, фактор уменьшения радиуса резания DR скорее всего придется учитывать.

По данным

последних публикаций [2] глубина прифуговки (обозначим ее значком D) ограничивается шириной образующейся на

задней грани лезвия фаски А ≤

По данным

кафедры Станков и инструментов УГЛТУ [3]

взаимосвязь этих параметров достаточно корректно определяется из формулы

![]() (3)

(3)

Если задаться предельным

значением ширины фаски А =

Эта величина

уменьшения радиуса резания вполне сопоставима со значениями предельных

отклонений для изделий из древесины.

Следовательно,

можно сделать следующий вывод. Если учитывать совокупно два фактора: уменьшение радиуса резания вследствие

затупления лезвий, а также вследствие операции прифуговки, то корректировка в позиционировании системы

станок-инструмент-деталь окажется вполне

закономерной.

Библиографический

список

1. Зотов Г.А., Швырев

Ф.А. Подготовка и эксплуатация

дереворежущего инструмента. М.: Лесн.

Пром-сть, 1986.

2. Амалицкий В.В., Амалицкий В.В. Оборудование отрасли. М.: ГОУ ВПО

МГУЛ, 2005.

3. Сулинов В.И. О допустимой неточности сборных фрез перед

операцией прифуговки. Сборник научных

трудов ф-та МТД . Екатеринбург, 2005.