К ВОПРОСУ ОБ УТИЛИЗАЦИИ МЕЛКИХ ДРЕВЕСНЫХ ОТХОДОВ

Говоров Г.Г., Ветошкин Ю.И., Корюкова Ю.А.

( УГЛТУ, г. Екатеринбург,РФ)

TO THE QUESTION ON RECYCLING FINE WOOD WASTE

Из литературных источников и из промышленной практики известно, что в

различных видах деревообработки образуется большое количество мелких древесных

отходов, которые практически не находят применения и складируются в отвалы.

Такое складирование мелких древесных отходов приводит к засорению больших

земельных участков, ухудшает экологическую обстановку.

Количество отходов зависит от породы, сортности, размеров и влажности раскраиваемых пиломатериалов, характера готового изделия и составляет от 20 до 85% объема пиломатериалов. На разных предприятиях при выпуске однородной продукции количество отходов неодинаково. Это зависит как от используемых пиломатериалов, так и от технологии производства. Влажность отходов определяется влажностью обрабатываемой древесины. В зависимости от влажности отходы могут быть сухие (до 15%), полусухие (16 ... 30%), влажные (31% и более). Влажность отходов имеет большое значение для дальнейшего их использования, а также для учета.

По использованию мелких древесных отходов (опил, станочная стружка, дробленка и т.д.) предпринимались попытки получения плитных

материалов: пьезотермопластики, лигноуглеводные

древесные пластики, арболит, фибролит, опилкобетон. Однако для получения указанных материалов

требуется размольное, сушильное, формирующее, транспортное оборудование. К тому

же все эти материалы имеют высокую плотность и требуют использования цементов

высоких марок.

Целью

данных исследований являлось изучить возможность получения

древесно-минерального композиционного материала из смеси мелких древесных

отходов и щелочных силикатов.

Для приготовления древесно – минеральной

композиции использовали древесные отходы (опил, станочная стружка) и жидкое

стекло, с добавками инициатора твердения. В качестве инициатора использовался технический гексафторсиликат

натрия.

Рисунок 1 - Теплоизоляционный материал в виде блоков и с использованием заполнения стенового пространства

Предлагаемый теплоизоляционный материал ( Рис. 1.) можно изготовить, используя любые мелкие древесные отходы ( отходы лесопиления, станочная стружка) и щелочные силикаты. Смешивая указанные компоненты, получают текучую массу, которой можно заполнить межкирпичную кладку, любые пустоты в межкомнатных перегородках и других подобных конструкциях.

Влажность древесных частиц может быть 2 -180%. Ограничений по количеству коры и гнили нет.

Сравнительная характеристика композиционного теплоизоляционного материала

|

Вид испытания |

Композиционный Материал |

Арболит, ГОСТ 19222 |

|

Плотность, кг/м3 |

340 |

400 |

|

Конечная влажность,% |

9 |

Не более 25 |

|

Предел прочности при сжатии, МПа |

0,50 |

Не менее 0,50 |

|

Предел прочности при изгибе, МПа |

0,48 |

0,7 – 1,0 |

|

Влагопоглощение,% |

О,4 |

4 – 5 |

|

Биостойкость |

Биостойкий |

Биостойкий |

|

Огнестойкость (потеря массы),% |

8,87 ( огнестойкий) |

Огнестойкий |

|

Теплопроводность, Вт/( м.К) |

0,087 |

0,080 – 0,095 |

Результаты исследований по получению теплоизоляционного материала представлены на графиках (Рис. 2 - 5 ).

На

рисунке 2 представлена зависимость

предела прочности при сжатии от количества вводимого в жидкое стекло гексафторсиликата натрия после суточной и трех суточной

выдержки при температуре 18-20°С. Полученные данные говорят о том, что предел

прочности при сжатии увеличивается до 1,75 и 2,5кг/см2 В связи с этим можно рекомендовать добавлять

в жидкое стекло гексафторсиликат натрия в количестве

10%.

Рисунок 2 - Влияние

количества инициатора твердения на предел прочности при сжатии

При изготовлении композиционного материала важное значение имеет определение соотношения древесного заполнителя и жидкого стекла чтобы получить достаточную прочность материала при сжатии.

Из

рисунка 3 можно заметить, что σсж

напрямую зависит от количества жидкого стекла добавляемого в древесный

заполнитель. Рассматриваемые соотношения (от 1:0,5 до 1:4) позволяют сделать

вывод о том, что соотношение древесины к щелочному силикату 1:3 позволяют

получить прочность материала при сжатии на уровне 9,8 кг/см2

.

Рисунок 3 - Предел

прочности при сжатии образцов полученного материала

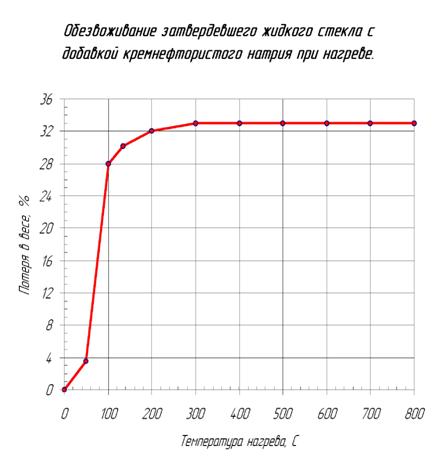

На

рисунке 4. представлена кривая обезвоживания жидкого

стекла с добавкой гексафторсиликата натрия. Ясно

видно, что влага удаляется из образца при температуре до 200°С. Сам образец представляет из себя сильнопористую, полупрозрачную массу, с

коэффициентом рефракции 1,44 у стекла =1,477. в результате удаления влаги

наблюдаются усадочные явления и вспучивание образца. При нагревании выше 200°С до 500°С не наблюдается изменений в микроструктуре

образца.

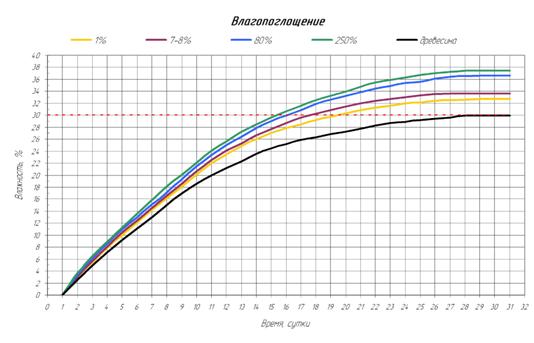

На

рисунке 5 представлены кривые влагопоглощения древесины сосны и композиционного

материала. Опытные образцы изготавливались в соотношении 1:3 (древесно-щелочной

силикат), но древесные частицы брались разной исходной влажности (2%; 8%; 80%;

240%) Видно, что влагопоглощение композиционного материала несколько хуже, чем

сосны. Это можно объяснить тем, что композиционный материал состоит из,

развернутой поверхности. Материал является открыто пористым. Повышение

влагопоглощения у композиционного материала можно объяснить и тем, что по-видимому произошло неполное твердение геля

кремнезема, который наверное не утратил способность поглощать влагу из воздуха.

Рисунок 4 - Обезвоживание затвердевшего жидкого стекла с

добавкой мелких древесных частиц с большой кремнефтористого натрия при нагреве

Рисунок

5 - Влагопоглощение испытуемых образцов

материала

Выводы

1.

Экспериментальные данные позволяют утверждать, что имеется

возможность получить теплоизоляционный материал с использованием щелочных

силикатов при соотношении древесины и щелочного силиката 1:3. В тоже время

появляется возможность утилизировать мелкие древесные отходы в широком

влажностном диапазоне и исключить образование свалок, нарушающих экологический

баланс любой местности.

2.

Добавление к щелочным силикатам гексафторсиликата

натрия в кол-ве 10%, создает условия для более полного выделения геля

кремнезема, который по мере обезвоживания цементирует древесный заполнитель.

3.

Предел прочности при сжатии приближается к значению

показателя для такого материала, как фибролит. Полученный композиционный

материал транспортабелен и у него достаточная технологическая прочность, при

сравнительно небольшой плотности (250-300 кг/м3 ).

4. Предлагаемый композиционный материал биостоек, экологически чистый, менее возгораемый, чем массивная древесина.

5. Предлагаемый теплоизоляционный материал (теплопроводность 0,087) можно использовать в домостроении для теплоизоляции межкомнатных перегородок.

6. С точки зрения изготовления данного материала, то его изготовление не требует сложного технологического оборудования.

Библиографический список

1. Бухаркин В.И., Свиридов

С.Г., Умняков П.Н. Использование древесных

отходов для производства арболита. – М.: 1975. – 192 с.

2. Вьюнков С.Н. Технология древесных плит с

использованием связующего на основе

жидкого стекла. – М.: 1999. – 151 с.

3. Коробов В.В. Комлексное

использование низкокачественной древесины и отходов. – М.: 1973. – 241 с.