Сулинов

В.И., Щепочкин С.В., Гороховский А.К.

(УГЛТУ, г. Екатеринбург, РФ)

Расчет и проектирование

аспирационных установок автономного типа

CALCULATION AND DESIGNING OF the aspiration

INSTALLATIONS OF INDEPENDENT TYPE

В настоящий момент аспирационные установки автономного типа в деревообрабатывающих цехах находят всё более широкое распространение. Этому в значительной степени способствует их мобильность, простота конструкции, достаточно высокая степень очистки запыленного воздуха (до 99,5 %), а также сравнительно малая энергоемкость.

Изготовление автономных аспирационных установок освоено целым рядом отечественных фирм. Одним из крупнейших в России среди изготовителей и поставщиков аспирационных установок является производственное объединение «Ками-Станко-Агрегат».

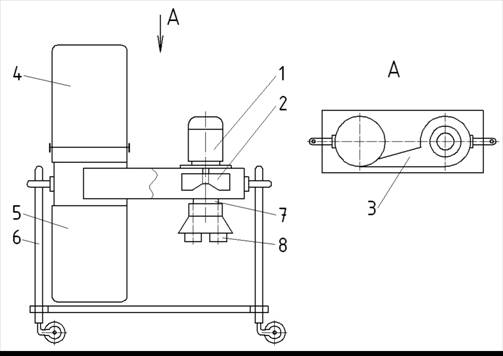

Несмотря на внешнее компоновочное различие, все аспирационные установки автономного типа состоят из следующих частей (рисунок 1): 1 – электропривод; 2 – вентиляционное колесо; 3 – кожух вентилятора, переходящий в циклонный элемент; 4 – матерчатый фильтр; 5 – пылесборник; 6 – опорная рама.

Рисунок 1 – Аспирационная установка автономного типа

Перед вентиляционным колесом может располагаться одно (7) или несколько входных патрубков с возможностью присоединения к ним гибких воздуховодов стандартных сечений. Если установка рассчитывается на работу с несколькими входными патрубками, то на ее основной патрубок крепится коллекторный элемент (8).

Исходными данными для расчета аспирационной установки являются такие показатели, как объем отсасываемого воздуха Q (м3/с) и развиваемый вентилятором напор H (Па).

Развиваемый вентилятором напор определяют по формуле

![]() , (1)

, (1)

где ![]() – потери

давления на участке от пылеприемника до фильтра;

– потери

давления на участке от пылеприемника до фильтра;

![]() – потери давления на фильтре.

– потери давления на фильтре.

Потери

давления ![]() находятся по общепринятой методике [1] по формуле

находятся по общепринятой методике [1] по формуле

, (2)

, (2)

где r = 1,2 кг/ м3 – плотность воздуха;

V – скорость воздуха в воздуховоде, м/с;

l – длина воздуховода, м;

d – диаметр воздуховода, м;

l – коэффициент гидравлического трения, который с достаточной степенью точности находится по формуле Блесса

![]() .

.

Местные потери давления на фильтре ![]() ,

изготовленного из ткани «Смог»

применительно к установкам типа УВП по опытным данным кафедры Станков и инструментов

УГЛТУ составляют 150…200 Па. С учетом того, что гибкие воздуховоды имеют повышенное

гидравлическое сопротивление, потери давления по длине воздуховода

рекомендуется удваивать, т.е. формула (2) будет иметь вид

,

изготовленного из ткани «Смог»

применительно к установкам типа УВП по опытным данным кафедры Станков и инструментов

УГЛТУ составляют 150…200 Па. С учетом того, что гибкие воздуховоды имеют повышенное

гидравлическое сопротивление, потери давления по длине воздуховода

рекомендуется удваивать, т.е. формула (2) будет иметь вид

. (3)

. (3)

Как показывает практика, современные

аспирационные установки типа УВП рассчитываются на создание напора до 1200…1500

Па.

Следующим этапом расчета аспирационной

установки является расчет геометрических параметров радиального пылевого

вентилятора (рисунок 2), которыми обычно снабжаются аспирационные установки.

Рисунок 2 – Схема радиального пылевого вентилятора

Приведенные на рисунке 2 числовые значения, позволяют ориентировочно определить геометрические параметры проектируемого вентилятора, если размер рабочего колеса D2 принять за 100 %.

Само рабочее колесо вентилятора включает такие детали как установочный диск 1, базовая втулка (или ступица колеса) 2 и лопасти 3.

Теоретически, согласно методике [2], диаметр рабочего колеса вентилятора определяется через критерий быстроходности по формуле

![]() , (4)

, (4)

где C – коэффициент пропорциональности, С = 53 [2];

Q – объем отсасываемого воздуха, м3/с;

w – угловая скорость рабочего колеса вентилятора, рад/с;

H – напор, развиваемый вентилятором, Па.

Оптимальное с точки зрения затрачиваемой энергии значение диаметра входного патрубка вентилятора D0, м находится из выражения

![]() , (5)

, (5)

где К – коэффициент для радиальных вентиляторов с лопатками, загнутыми вперед при nn = 20…55 рекомендуется принимать К = 1,65.

Радиальные вентиляторы с лопатками, загнутыми вперед наиболее экономичны, когда угол выхода воздушного потока с лопаток (рисунок 2) b2 = 140…160о, а критерий nn = 20…55. В этом случае наружный диаметр рабочего колеса определяется из соотношения

![]() . (6)

. (6)

Расчетная ширина лопаток колеса находится из выражения

![]() , (7)

, (7)

где К1 – коэффициент запаса, К1 = 1,2…2,5.

При этом коэффициент

запаса К1 принимается тем больше, чем больше отношение ![]() . Величину раскрытия спирального корпуса А, м (рисунок

2) при лопатках колеса, загнутых вперед, можно принять:

. Величину раскрытия спирального корпуса А, м (рисунок

2) при лопатках колеса, загнутых вперед, можно принять:

![]() . (8)

. (8)

Число лопаток колеса вентилятора находится по формуле

, (9)

, (9)

где D1 – внутренний диаметр колеса, м (конструктивно D1 ³ 0,2D2).

Для того, чтобы лопатки колеса устанавливались под оптимальным углом на выходе b2 = 140…160о авторами предлагается пользоваться следующей зависимостью для определения стрелы кривизны лопаток (рисунок 3)

![]() , (10)

, (10)

где f – стрела кривизны, мм;

D2 и D1 – соответственно наружный и внутренний диаметр колеса, мм;

b1 – половина центрального угла, соответствующего дуге изгиба лопаток колеса.

Рисунок 3 – Схема к определению стрелы кривизны лопаток вентилятора

Как видно из рисунка 3, угол b1 по построению может быть найден из условия:

b2 = 90о + b1, т.е. b1 = b2 – 90о.

Следующим этапом расчета аспирационной установки является расчет площади S матерчатого фильтра:

, (11)

, (11)

где n – количество фильтров;

Vф – допустимая скорость воздуха на выходе из фильтра (скорость фильтрации), м/с;

По опытным данным [3] при удалении опилок и стружки скорость фильтрации составляет Vф £ 0,2…0,3 м/с, а при удалении древесной пыли Vф £ 0,15…0,2 м/с. Затем по требуемой площади фильтрации S выбирается стандартный тканевый фильтр.

Заключительным этапом проектирования является расчёт мощности привода вентилятора N, кВт и выбор электродвигателя:

![]() , (12)

, (12)

где hп – КПД привода вентилятора;

hv – КПД самого вентилятора.

С учетом изложенной выше методики расчета произведем перерасчет основных параметров выпускаемой серийно аспирационной установки УВП-2000.

Эта установка

включает двигатель мощностью P

= 2,2 кВт с частотой вращения ротора n = 2970 мин-1. Рабочее колесо вентилятора имеет

размеры: D2 =

Решение:

1. Угловая скорость вращения колеса

![]() .

.

2. Критерий быстроходности

![]()

3. Оптимальное значение диаметра входного патрубка по формуле (5)

м.

м.

На самом деле

у данной установки D0

=

4. Наружный диаметр рабочего колеса находим по формуле (6)

![]() м,

м,

для D0 = ![]() м.

м.

Фактически в

данном случае D2

=

Использование

не соответствующего расчетам диаметра входа D0 =

5. Ширина лопаток колеса по формуле (7) при коэффициенте запаса К1 = 2,5

![]() м.

м.

6. Величину раскрытия спирального корпуса находим по формуле (8)

![]() м.

м.

7. Число

лопаток колеса вентилятора по формуле (9) для фактических значений D2 и D1

.

.

Число лопаток можно принять Z = 4.

8.

Фактическое значение стрелы кривизны лопаток колеса вентилятора установки УВП-

По формуле (10) определим угол на выходе b2 = 90о + b1.

![]() b1

»

28о.

b1

»

28о.

b2 = 90 + 28 = 118о.

Как видим, угол b2 рассматриваемого колеса не вошел в рекомендуемые [2] пределы b2 = 140…160о.

Для того чтобы лопатки колеса заняли оптимальное положение, стрела их кривизны должна быть увеличена. Например, при b2 = 140о, когда b1 = 50о:

![]() мм.

мм.

9. Требуемая площадь фильтрующего элемента из ткани «Смог» при условии, что скорость фильтрации Vф £ 0,3 м/с (примем Vф = 0,3 м/с), а число фильтров n = 1, определится из формулы (11)

![]() м2.

м2.

Фактически

установка УВП-2000 имеет фильтр с площадью S =

10. Для условно принятого значения КПД вентилятора h = 0,6 для рассматриваемого случая потребная мощность привода составит:

![]() кВт.

кВт.

Вывод:

При проектировании автономных аспирационных установок типа УВП вполне логично пользоваться вышеизложенной методикой расчета.

Библиографический список

1. Таубер Б.А., Калитеевский Р.Е., Громцов Е.К. Внутризаводский транспорт. – М.: Лесн. пром-ть, 1978. – 238 с.

2. Калинушкин М.П. Вентиляционные установки. – М.: Высш. шк., 1979. – 220 с.

3. Сулинов В.И., Гороховский А.К., Щепочкин С.В. К вопросу расчета аспирационных систем / Материалы IX международной научно-технической конференции Лес-2008 / Брянск.