Болдырев В.С., Щепкин В.Б., Цуриков А.И.

(ВГЛТА,

г. Воронеж, РФ) swb@icmail.ru

Способ получения секторных клееных пиломатериалов.

Way

of glued Lumber sectors production.

Известно, что радиальные пиломатериалы

(угол между годичными слоями и пластью 60 град. и более) вследствие своих

положительных свойств (отсутствие коробления и меньшей склонности к растрескиванию

при сушке и др.) пользуются повышенным спросом на рынке пилопродукции. Однако

их производство характеризуется значительными отходами древесины и низким

объемным выходом: 25 – 40% при распиловке бревен диаметром 28 –

Значительно повысить объемный,

спецификационный и качественный выход радиальных пиломатериалов, причем из

средних и тонкомерных бревен, позволяет разрабатываемый нами

секторно-совмещенный способ [2]. В соответствии с

которым оцилиндрованное бревно распиливают на секторные пиломатериалы (секторы)

с одинаковой величиной центральных углов. После сушки их склеивают путем

совмещения радиальных поверхностей. Причем присердцевинную зону одного сектора

совмещают с периферийной зоной другого. Таким образом

получают двух-, трех- и многослойные доски и брусья (рисунок 1). Последние можно распиливать на радиальные или

тангенциальные пиломатериалы, направив пропилы, соответственно, перпендикулярно

или параллельно годичным кольцам.

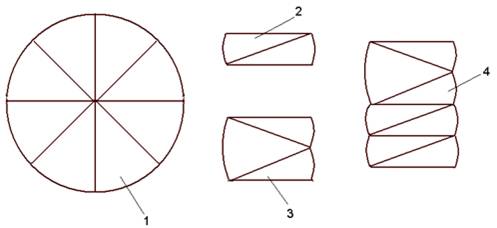

Рисунок – 1 Схема раскроя бревна на сектора (1) и

некоторые варианты формирования из них клееных радиальных пиломатериалов: 2; 3;

4 – соответственно двух-, трех- и многослойные.

Для реализации этого способа нами

выполнены теоретические, экспериментальные и конструкционные разработки.

Определены

геометрические параметры (центрального угла, толщины и ширины) необрезных и обрезных

(по высоте и хорде), сырых и сухих, строганных и клееных (двух-, трех- и

многослойных) секторных пиломатериалов.

Разработана

номограмма для определения необходимого диаметра бревна при заданной толщине

сектора и различных значениях центрального угла α. Для минимизации потерь

древесины цилиндрической зоны точность сортировки бревна при выработке

секторных пиломатериалов должна составлять

Предложена методика расчета объемного

выхода и планирования раскроя бревен на обрезные сектора для двух вариантов:

1.

Имеется

определенное количество отсортированных бревен одного диаметра. Требуется

определить размеры, объемы и объемный выход обрезных сухих секторных

пиломатериалов с оптимальным центральным углом.

2.

Даны

размеры и общее количество сухих обрезных секторных пиломатериалов. Требуется

определить толщину бревна и их количество, центральный угол, количество и

объемный выход пиломатериалов.

Объемный выход секторов с центральным

углом ![]() град. из бревен толщиной 14 –

град. из бревен толщиной 14 –

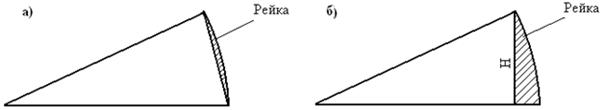

Рисунок 2 – Поперечное сечение секторов, обрезанных

а) – по хорде, б) – по высоте.

Разработана конструкция бревнопильного горизонтального ленточнопильного станка для

получения за один проход суппорта двух секторов с заданным центральным углом.

Расчетная производительность станка при выпиловке секторов с центральным углом

45 град. составляет 15 – 20 бревен в час.

Исследована размерно-качественная

характеристика сосновых секторных пиломатериалов с центральным углом 22,5, 30,

45 град. Основным пороком пиломатериалов являлись продолговатые сучки (75% всех сучков). Сырые секторы не имели коробления. После естественной сушки до влажности 12 – 15 % покоробленность по

пласти наблюдалась в зоне продолговатых сучков лишь у секторов с центральным

углом 22,5 град., которая не превышала 2 –

Предложена методика подбора режимов

сушки секторов, рекомендованных для высушивания пиломатериалов прямоугольного

сечения. Экспериментальные сравнительные исследования кинетики сушки

пиломатериалов прямоугольного и секторного сечения показали, что для всех

исследованных толщин в диапазоне 25 –

С целью проведения оптимальных процессов формирования клееной

пилопродукции из секторных пиломатериалов предложена структурная модель

поверхностного слоя радиального среза древесины для конструктивного расчета

прочности и долговечности полученных соединений и расхода клеевых материалов

[7]. Теоретически исследовано влияние степени значения объема

радиальной поверхности древесины клеевыми материалами на прочность

клеевых соединений [8]. Показано, что ![]() где

где ![]() -

предел прочности поверхностного слоя;

-

предел прочности поверхностного слоя; ![]() - предел прочности клеевой прослойки;

- предел прочности клеевой прослойки; ![]() - предел

прочности древесины. Неравенство справедливо в случае разрушения клеевого соединения при

растяжении,

сжатии или сдвиге рабочих поверхностей образца. После затвердевания клеевого

материала разрушение клеевого соединения по поверхностному слою невозможно. Для достижения

максимально возможной прочности клеевого соединения древесины необходимо, чтобы

расход клея обеспечивал полное заполнение всех полостей трахеид поверхности

и образование промежуточного слоя клеевого состава между подложками.

- предел

прочности древесины. Неравенство справедливо в случае разрушения клеевого соединения при

растяжении,

сжатии или сдвиге рабочих поверхностей образца. После затвердевания клеевого

материала разрушение клеевого соединения по поверхностному слою невозможно. Для достижения

максимально возможной прочности клеевого соединения древесины необходимо, чтобы

расход клея обеспечивал полное заполнение всех полостей трахеид поверхности

и образование промежуточного слоя клеевого состава между подложками.

Сравнительные экспериментальные

исследования предела прочности при статическом изгибе по ГОСТ 15613.4-78

клееных (с использованием клея “Клейберит –

Вывод

Способ изготовления клееных

пиломатериалов из секторов позволяет на 10 – 15% повысить объемный выход и

увеличить прочность на статический изгиб радиальной

пилопродукции на 15 – 20 МПа.

Библиографический

список.

1.

Черных П.Г. Основные положения раскроя бревен на радиальные пиломатериалы с

использованием оборудования фирмы “KARA” [Текст]/ П.Г.

Черных, П.П. Черных, Л.В. Ильюшенков // Деревообрабатывающая

пром-сть,

2. А.С. 490651 СССР, МКИ![]() В27Д 1/100.

Способ получении клееных заготовок радиальной

распиловки/ В.А.Червинский – Опубл. 05.11.75., Бюл. №41.

В27Д 1/100.

Способ получении клееных заготовок радиальной

распиловки/ В.А.Червинский – Опубл. 05.11.75., Бюл. №41.

3. Щепкин В.Б. Оптимизация и границы

применимости способа раскроя бревен на секторы для

последующего склеивания [Текст]/ В.Б. Щепкин// Технология и оборудование

деревообработки в XXI веке – Воронеж,

4.

Щепкин В.Б. Получение

секторов одной толщины из бревен разных диаметров [Текст]/ В.Б. Щепкин// Технология и оборудование

деревообработки в XXI веке – Воронеж,

5.

Щепкин В.Б. Исследование точности сортировки круглых лесоматериалов при их

раскрое секторно-совмещенным способом [Текст]/ В.Б. Щепкин// Лес. Наука. Молодежь

– Воронеж,

6.

Щепкин В.Б., Болдырев В.С. Сравнительная сушка секторных и прямоугольных пиломатериалов

[Текст]/ В.Б. Щепкин, В.С. Болдырев// Математическое моделирование,

компьютерная оптимизация технологий, параметров оборудования и систем управления

– Воронеж,

7.

Щепкин В.Б., Червинский В.А., Болдырев В.С. Структурная модель поверхностного

слоя радиального среза древесины хвойных пород [Текст]/ В.Б. Щепкин, В.А. Червинский,

В.С. Болдырев// Ресурсосберегающие и экологически перспективные технологии и

машины лесного комплекса будущего – Воронеж,

8.

Щепкин В.Б., Червинский В.А., Болдырев В.С. Исследование

влияния степени заполнения объема радиальной поверхности древесины клеевыми

материалами на прочность клеевых соединений [Текст]/ В.Б. Щепкин, В.А.

Червинский, В.С. Болдырев// Ресурсосберегающие и экологически перспективные

технологии и машины лесного комплекса будущего – Воронеж,