А.В.Голенищев,

С.В.Красных, Е.Н.Худорожков

(ООО «УралНИИЛП»)

М.В.Шавнина

(Уральский государственный

лесотехнический университет)

ИЗМЕРЕНИЕ

ТОЧНОСТИ УСТАНОВКИ ХОДОВЫХ КОЛЕС ГРУЗОПОДЪЕМНЫХ КРАНОВ

Износ реборд ходовых колес

грузоподъемных кранов. Эта проблема существует столько же, сколько сами краны,

и до настоящего времени не имеет эффективного решения. Причина ускоренного

износа реборд известна – это перекос колеса в горизонтальной плоскости. После

тщательной выверки и устранения перекоса колеса, у которого до этого наблюдался

быстрый износ реборд, скорость износа реборд существенно сокращается.

Казалось бы, решение проблемы

найдено. Но на практике измерить точность установки колеса (его перекос в

горизонтальной плоскости) не так просто. Требования к точности установки колес,

приведенные в ГОСТ

Рис. 1. Фрагмент таблицы из

ГОСТ

Если принять, что диаметр ходового колеса козлового

или мостового крана равен ![]() , равна:

, равна:

![]()

Кроме этого, измерить данный параметр по центральной

оси колеса обычно не представляется возможным. Для измерения доступна только

видимая часть колеса в просвете между рельсом и нижней гранью концевой балки

(ходовой тележки). То есть, оценку точности установки колеса на практике обычно

проводят не по диаметру, а по хорде, длина которой в лучшем случае составляет 200...250мм. Это значит, что допустимое

значение для проверяемого размера уменьшается еще вдвое.

Очевидно, что наиболее распространенные простые

методики измерения с помощью струны (или теодолита) и линейки не обеспечивают

требуемую точность и здесь совершенно не годятся. Проведение подобных измерений

более современным оборудованием, конечно, возможно, но такие измерения стоят

уже неизмеримо дороже, что и сдерживает их широкое применение.

По нашему мнению, сейчас остро стоит вопрос разработки

простой, но в то же время достаточно точной,

инженерной методики измерений перекосов колес для того, чтобы на любом предприятии любой механик имел

возможность, не используя сложное специальное оборудование, оперативно оценить

правильность установки колес.

Проанализируем требования ГОСТ

Можно отказаться от прямых измерений расстояний от оси

концевой балки до поверхности колеса. Вместо этого на доступной внешней поверхности

колеса (для этого достаточно участка 50×150 мм) можно установить лазер,

луч которого должен быть параллелен поверхности колеса или, что тоже самое, параллелен оси колеса. Дальнейшие измерения

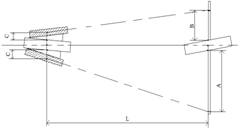

можно будет проводить уже относительно луча лазера, как показано на рис. 2.

В ООО «УралНИИЛП» изготовлен

опытный экземпляр устройства для измерения перекосов колес. Самый дорогой

элемент этого устройства – лазерная указка стоимостью 40 руб. - продается в

любом киоске. Для удобства крепления и рамки с лазером и линейки на поверхности

колеса используются магниты.

|

а |

б |

|

Рис.2. Схема измерений перекоса колеса (а) и общий

принцип измерения перекоса колеса (б) : 1 – колесо,

для которого проводится измерение перекоса;

2 – базовое колесо, относительно которого проводится измерение перекоса

первого колеса; 3 – лазер; 4 – луч лазера; 5 – линейка; А – измеряемое

расстояние от луча лазера до поверхности второго колеса; С – расстояние от луча лазера до

поверхности первого колеса; L – расстояние

между колесами. |

|

Расстояние между опорными узлами мостового крана или

ходовыми тележками козлового крана обычно составляет 6…14 м. Искомый

тангенс угла перекоса оцениваемого колеса определяется как (A – C)/L.

По предлагаемой методике измерения проводятся одним и

тем же устройством с обеих сторон колес (см. рис. 2а).

В этом случае перекос колеса оценивается уже по формуле (А – В)/ 2L. Это существенно упрощает измерения, так как нет

необходимости обеспечивать параллельность луча лазера оси

измеряемого колеса.

Методика измерения опробована на вновь смонтированном

козловом кране в г. Тюмени. Разность измеренных

значений А и

В (рис.2,а) для каждого из четырех ходовых колес составила 63; 65; 65 и

В том, что все колеса исследованного крана имеют большие отклонения от допускаемого значения нет ничего удивительного. Это согласуется с мнением других исследователей (много занимавшихся изучением правильности установки колес с помощью высокоточного оборудования), подтверждающих, что очень редко можно найти колесо, перекос которого строго соответствует требованиям ГОСТ.