МЕТОД ПРОЕКТИРОВАНИЯ ИЗМЕРИТЕЛЬНОГО УЗЛА

С ТОРЗИОМЕТРОМ ДЛЯ СНЯТИЯ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК СУСПЕНЗИЙ

Санников С.П., Суслова С.С., Суслов Д.Г.,

Колесова Л.А., Шипилов В.В.

(УГЛТУ, г. Екатеринбург, РФ) SSP-mail@mail.ru

Method of designing

of measuring unit with the braiding meter for removal of deformation

characteristics of suspensions

Ротационные приборы для технических измерений

концентрации, вязкости и снятия реологических характеристик многофазных

жидкостей, таких как суспензий и пульп являются, востребованы во многих

отраслях промышленности. Кинематическая схема включает чувствительный элемент

цилиндрической или шарообразной формы приводимый во вращение электродвигателем

через упругий элемент. При отсутствии гидравлического сопротивления суспензии

измерительного узла вращающий момент от электродвигателя синхронно передается чувствительному

элементу. При изменении свойств суспензии на поверхности чувствительного

элемента возникает сила трения пропорциональная концентрации (вязкости), что

приводит к разности вращающих моментов обусловленных углом закручивания

упругого элемента.

Измерительные устройства основаны на

определении разности моментов вращения, угла закручивания или силы трения

различными способами — как механическими, так и электрическими, например

измерения силы тока в электродвигателе.

Известно выражение для определения касательного

напряжения трения, создаваемого суспензий на поверхности ротационного

вискозиметра [1]

,

,

где

L

— глубина (высота) погружения чувствительного элемента в суспензию древесной

массы;

![]() — средний радиус в

рабочем зазоре измерительного устройства (рис. 1).

— средний радиус в

рабочем зазоре измерительного устройства (рис. 1).

Формулу перепишем для момента трения поверхности

чувствительного элемента о суспензию

![]() .

.

Измерительный момент равен разности моментов Мизм = М1 – М2, где М1

— момент вращения, создаваемый приводом торзиометра

(рис. 1).

Для укрупненного расчета, рассматривая торзиометр, как

механическую «пружину», то значения создаваемые им относительно мосента

вращения чувствительного элемента М2 можно выразить через угол закручивания φ

,

,

где Е — модуль упругости первого рода;

Jz — момент

сопротивления;

Н — высота пружины торзиометра;

n — число пружин в торзиометре.

Рис. 1. Измерительный узел для снятия реологических

характеристик суспензий:

а

— кинематическая схема; б — магнитные

диски с дифференциально-трансформаторными датчиками А и В; в — схема соединения

дифференциально-трансформаторных датчиков А

и В

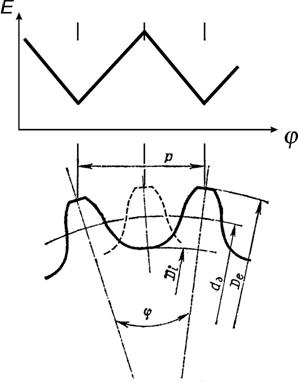

Максимальная величина угла закручивания должен

совпадать с углом шага зубьев на магнитном диске А и В.

Для магнитного диска А и В с числом зубьев z = 20 угол закручивания не должен превышать φ ≤ 18.

В зависимости от конструкции

дифференциально-трансформаторного датчика в некоторых случаях следует выбирать

угол закручивания равный 0,5φ

(рис. 2). Это связано с тем, что при рассогласовании вращающих моментов М1 и

М2 в

дифференциально-трансформаторных датчиках ЭДС в первой половине угла φ нарастает, а затем снижается до

той же величины.

В равновесном положении, при концентрации суспензии

равной нулю, М1

= М2, следовательно

где ![]() — конструкционный

коэффициент магнитного диска чувствительного элемента;

— конструкционный

коэффициент магнитного диска чувствительного элемента;

а

— коэффициент пропорциональности а = 0,102 [2];

В — магнитная индукция в поле

магнитного диска и дифференциально-трансформаторного датчика измерительной

системы, Тл;

b — радиальный

зазор между магнитным диском и дифференциально-трансформаторным датчиком, м;

R1 —

расстояние от центра магнитного диска до центра полюса, м;

rp — омическое сопротивление тока, вызываемого полем магнитного диска.

Рис. 2. Изменение ЭДС от угла поворота магнитного

диска

В дальнейшем, используя для торзионной пружины

материал с известным модулем упругости Е и момент сопротивление Jz вычислим высоту торзионной пружины Н по формуле:

.

.

Для стали 65Г с модулем упругости Е = 210 ГПа и моментом

сопротивления Jz для количества пружин в торзиометре n = 4, где М1 = М2 = 7,43.

При вращении магнитного диска чувствительного элемента

против каждого его полюса в катушке дифференциально-трансформаторного датчика

наводится ЭДС, В

Ер = Вbv, [В],

где

v = ω R1 —

линейная скорость.

При наличии ЭДС Ер, наведенной магнитным диском, в катушке

дифференциально-трансформаторного датчика возникает ток

![]() .

.

Сила взаимодействия между полем одного полюса

магнитного диска и током наведенного в катушке

дифференциально-трансформаторного датчика вычисляется по формуле:

Q1 = aBIpb.

Тогда

момент на магнитном диске чувствительного элемента, создаваемый m полюсами

на радиусе R1, равен:

Мчэ = m Q1 R1,

где

m — количество зубцов на магнитном

диске, который по значению равен моменту трения чувствительного элемента о

суспензию, т.е. Мчэ = М2.

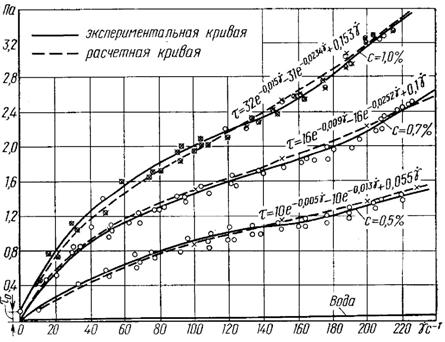

Как показано в [1] касательное

напряжение, возникающее на чувствительном элементе зависит от градиента

скорости γׂ в гидравлическом канале,

т.е. между поверхностью чувствительного элемента и стенкой канала. Выше

сказанное подробно исследовано автором [1] и результаты представлены в виде

графиков (см. рис. 3).

Рис. 3. Реологические характеристики для суспензии

древесиной массы

Реологические характеристики суспензии древесной массы

со степенью помола 50 оШР (концентрация массы с 0,5; 0,7; 1,0 %)

представлены в табл. 1.

Табл. 1

Касательное напряжение суспензии древесной массы (50 оШР)

|

Градиент

скорости γׂ, с-1 |

Касательное напряжение |

||

|

концентрация, с, % |

|||

|

0,5 |

0,7 |

1,0 |

|

|

0 |

0,01 |

0,04 |

0,12 |

|

20 |

0,3 |

0,52 |

0,75 |

|

40 |

0,46 |

0,92 |

1,31 |

|

60 |

0,72 |

1,12 |

1,58 |

|

80 |

0,8 |

1,31 |

1,82 |

|

100 |

0,91 |

1,48 |

2,01 |

|

120 |

1,05 |

1,62 |

2,25 |

|

140 |

1,14 |

1,71 |

2,32 |

|

160 |

1,18 |

1,76 |

2,50 |

|

180 |

1,21 |

1,94 |

2,80 |

|

200 |

1,31 |

2,20 |

3,21 |

|

220 |

1,4 |

2,40 |

3,51 |

|

240 |

1,5 |

2,53 |

— |

Расчет показал, что для градиента скорости волокнистой

суспензии γׂ = 240 c-1

касательное напряжение равно = 3,50 Па.

Примем Rвн = ![]() м. L =

м. L =

М2 =

2πτLRср2 =

2·3,14·350·0,2·0,132 = 7,43 Н·м.

Таким образом, основные механические

элементы измерительного узла рассчитаны с использованием реологических

характеристик полученных на ротационном вискозиметре, а дифференциальный

индуктивный преобразователь проектируется по хорошо известным методикам. Например, можно воспользоваться по одной из

предложенных методик А.В. Федотовым [3].

Литература

1.

Терентьев О.А. Гидродинамика волокнистой суспензии в целлюлозно-бумажном

производстве. — М.: Лесная пром.-ть, 1980. — 248 с.

2.

Власов А.Д., Мурин Б.П. Единицы физических величин в науке и технике.

Справочник. — М.: Гелиос АРВ, 2000. — 192 с.

3.

Федотов А.В. Расчет и проектирование индуктивных измерительных устройств. М.:

Машиностроение, 1979. 176 с. Ил. (Б-ка приборостроителя).