СТЕНД

ДЛЯ КОНТРОЛЯ ТОЧНОСТИ

СБОРНЫХ ДЕРЕВОРЕЖУЩИХ ФРЕЗ

Сулинов В.И., Гороховский А.К., Щепочкин С.В.

(УГЛТУ, г. ЕКАТЕРИНБУРГ, РФ)

Сборные дереворежущие фрезы в деревообрабатывающих

станках продольно-фрезерной группы чаще всего встречаются в виде съемных ножевых

головок или стационарно установленных в станке ножевых валов. В том и другом

случае основу конструкции сборной фрезы составляет корпус с пазами и

закрепляемыми с помощью винтов и клиньев

в этих пазах резцами.

Резцы при цилиндрическом фрезеровании выполняются

плоскими с прямолинейной режущей кромкой по ГОСТ 6567-75.

При возрастающих требованиях к точности дереворежущего

инструмента наряду с теоретическими исследованиями проводятся работы экспериментального

характера, подтверждающие или отрицающие те или иные теоретические гипотезы.

В учебной лаборатории при использовании серийного

станка и тем более в условиях реального производства практически невозможно

дифференцированно оценить влияние на точность инструмента, например, таких факторов как класс точности подшипников,

способа установки и закрепления ножей и т.д.

Для решения

задачи экспериментального определения точности сборных дереворежущих

фрез на кафедре станков и инструментов

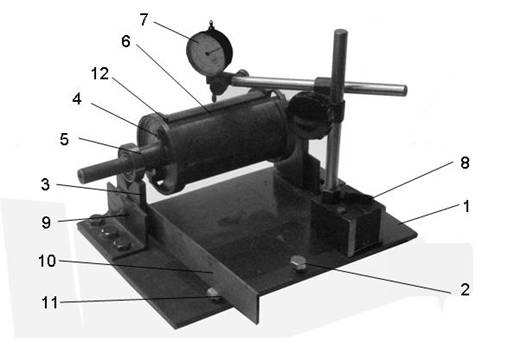

УГЛТУ был создан специальный стенд (см. рис.)

Стенд для определения точности сборных

дереворежущих фрез

Как видно из рисунка, стенд включает стальную плиту 1

с тремя регулируемыми опорами 2 для

придания плите строго горизонтального положения.

На поверхности плиты закреплены две призматические опоры 3. На этих опорах может быть установлен контролируемый вал со

съемной ножевой головкой или, как это видно из приведенной фотографии – ножевой

вал 4 вместе с подшипниками 5. Для контроля точности установки ножей относительно

оси вращения подшипников на плите 1 размещается индикатор часового типа 7,

положение которого в пространстве определяется системой крепежных элементов,

базирующихся на магнитном основании 8.

При использовании индикатора повышенной точности с

ценой деления 0,001 мм на данном стенде можно проводить исследования по

определению контактной жесткости в системе:

нож 10 – испытуемый образец 11.

Один конец ножа 10 закреплялся шарнирно относительно

оси 9, а на противоположном конце, ножа с помощью гибкой нити подвешивались грузики,

создающие необходимое контактное взаимодействие между лезвием ножа и испытуемым

образцом 11. Косвенным показателем

допустимых контактных напряжений являлись показания индикатора,

свидетельствующие о внедрении лезвия ножа в поверхность испытуемого образца

(материал – сталь 45) на глубину до 0,002 мм.

С учетом данного условия было установлено, что в месте

контакта ножей с кольцами 12 усилия взаимного давления не должны превышать 2…3 Н в расчете на один мм

длины линии контакта.

Контактные напряжения необходимо учитывать при

установке ножей по методу кольцевых баз [1], когда резцы выдвигаются из корпуса

фрезы до их касания с внутренней цилиндрической поверхностью установочных колец

12.

Данный метод выверки ножей был усовершенствован

авторами [2] за счет того, что установочные базы Г – образных колец 12 после их

запрессовки на крайние участки корпуса фрезы, а также посадочные участки вала

для подшипников 5 обрабатывались с одной установки после сборки.

Это позволило повысить точность установки ножей до 0,02…0,03 мм.

С учетом полученных значений точности допустимая по

кинематическим неровностям скорость подачи может быть определена по формуле

![]() ,

,

где n – частота вращения фрезы, мин -1;

h - заданная высота кинематических неровностей,

мм;

D - номинальный диаметр окружности резания фрезы,

мм;

D - фактическая точность фрезы, D = R1 – R2 .

Библиографический список

1. Вандерер, К.М.

Специальный дереворежущий инструмент [Текст]/ К.М.Вандерер, Г.А. Зотов

// М.; Лесн. Пром-сть, 1983. 204 с.

2. Сулинов В.И. Сборная фреза № 30114,